Análisis de vibraciones en turbinas hidráulicas Kaplan

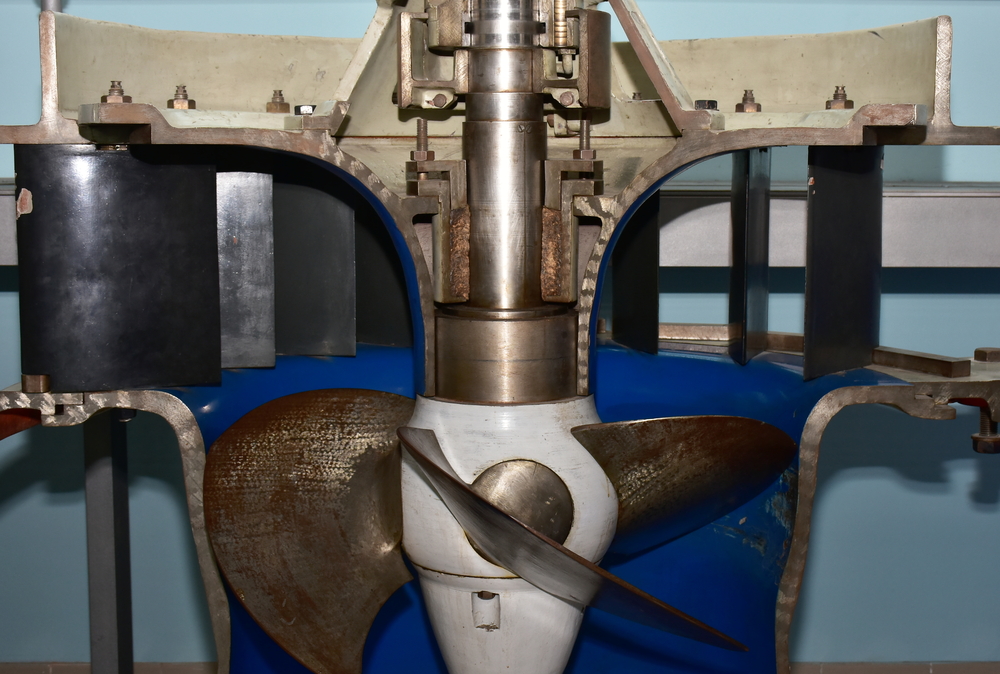

Para entender cómo se realiza un análisis de vibraciones en turbinas hidráulicas Kaplan, primero debemos conocer detalles importantes sobre este tipo de turbinas y sus componentes.

¿Qué es una turbina hidráulica Kaplan?

El nombre de esta turbina proviene de su inventor, el austríaco Viktor Kaplan.

La turbina Kaplan es uno de los tipos de turbinas utilizadas alrededor del mundo para el aprovechamiento de la energía hidráulica. Es decir, la energía cinética aportada por un flujo de agua se transforma en energía mecánica para mover un generador que aprovechará esta energía mecánica transformándola en energía eléctrica.

Se describe como una turbina de reacción de flujo axial muy eficiente y capaz de aprovechar pequeños gradientes con desniveles de solo 2 metros y con grandes caudales de alrededor de 200 y 300 metros cúbicos.

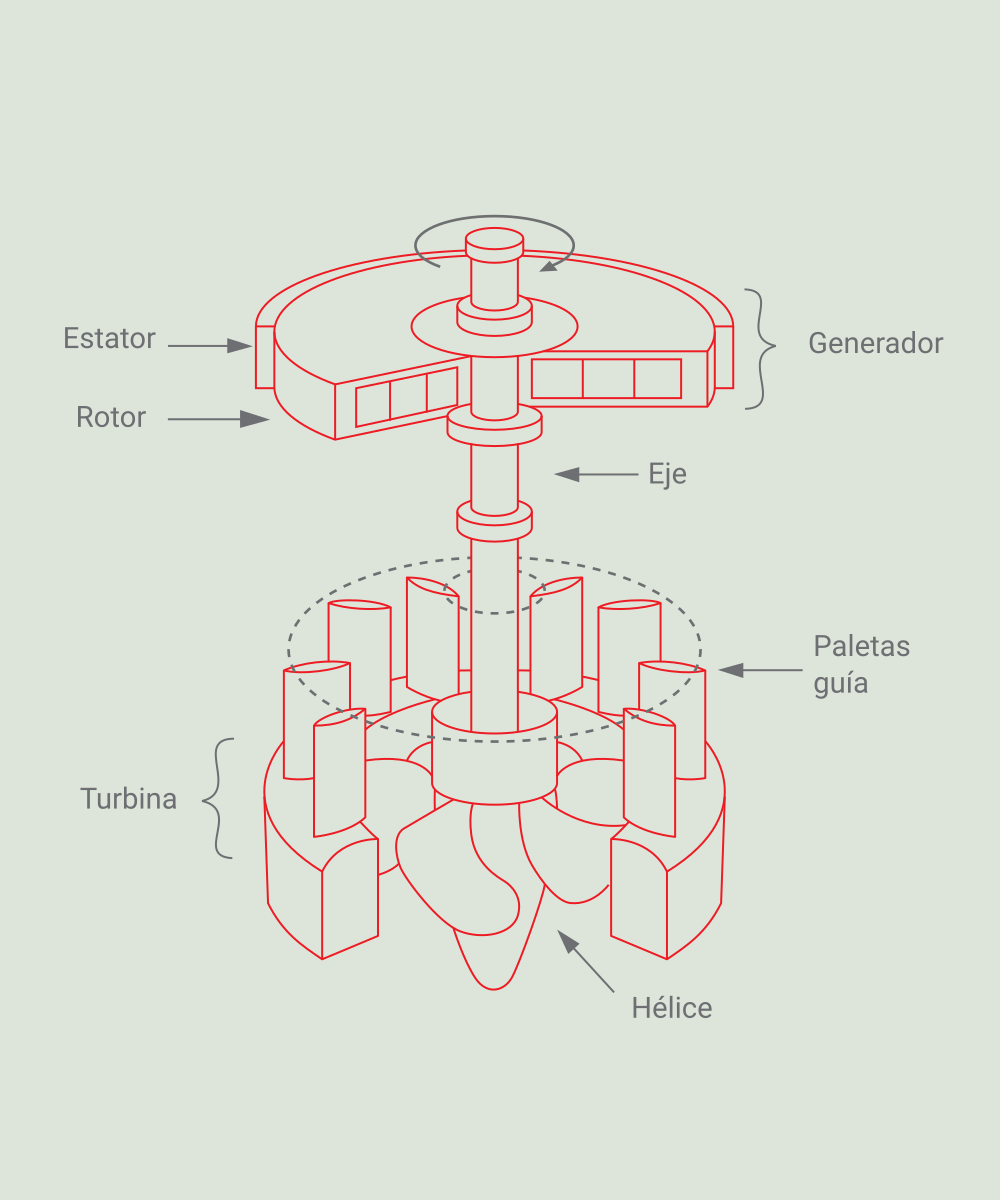

Las partes principales que componen una turbina Kaplan son:

- Turbina: es la parte mecánica que se encarga de tomar la energía cinética del movimiento del agua y transformarla en energía mecánica, transmitiéndola hacia el generador mediante un eje acoplado. Sus partes más importantes son:

- Paletas guía que le dan la dirección al flujo de agua.

- Hélice con álabes de orientación ajustable.

- Generador: como su nombre lo indica, este es el dispositivo encargado de transformar la energía mecánica proveniente del movimiento de la turbina en energía eléctrica. Está compuesto por:

- Estator, parte externa y estática del generador.

- Rotor, el cual se encuentra sobre el eje y gira dentro de un campo magnético induciendo la electricidad.

- Eje de transmisión: es el eje central que permite el acople entre la turbina y el generador para lograr la transmisión de la energía necesaria para la generación eléctrica.

A diferencia de las turbinas de hélice, las cuales suelen funcionar para un caudal determinado, las turbinas Kaplan pueden adaptarse al caudal presente gracias a sus álabes de orientación ajustable. Esto las hace muy eficientes, logrando hasta 90% de eficiencia dentro de un amplio rango de caudales.

Existen un grupo de turbinas hidráulicas que se consideran variaciones de la turbina Kaplan, entre las cuales destacan:

- Turbina de hélice simple.

- Turbina de bulbo o tubular.

- Turbina Straflo.

- Turbina VLH.

- Turbina Tyson.

¿Cómo se miden las vibraciones en turbinas hidráulicas Kaplan?

Como sucede con cualquier otro análisis, la medición de vibraciones en turbinas hidráulicas Kaplan va a depender de la turbina en concreto que se esté monitoreando.

Por otro lado, es importante destacar que la mayoría de turbinas hidráulicas utilizan cojinetes de Babbitt para soportar el eje y generalmente están instaladas de manera vertical, por lo que el análisis de vibraciones requiere un enfoque diferente al utilizado al realizar análisis de vibraciones en motores eléctricos.

Sin embargo, existen algunos aspectos generales que se deben considerar al realizar análisis de vibraciones para todas las turbinas hidráulicas Kaplan, por ejemplo:

- Siempre se deben medir vibraciones en los puntos donde se encuentran los cojinetes o rodamientos dependiendo del caso.

- Se recomienda utilizar filtros para evitar que el ruido entorpezca el análisis.

- Se deben considerar diferentes parámetros de operación para establecer los valores normales de vibración, como por ejemplo, el nivel de carga de la turbina.

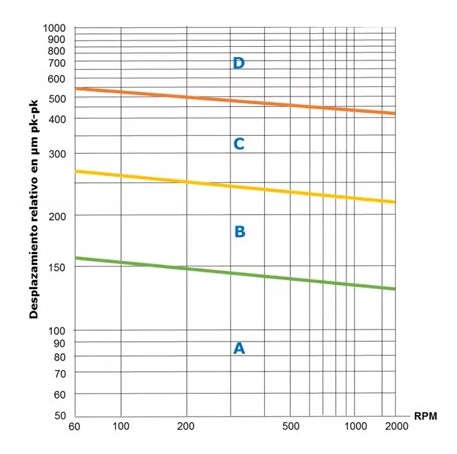

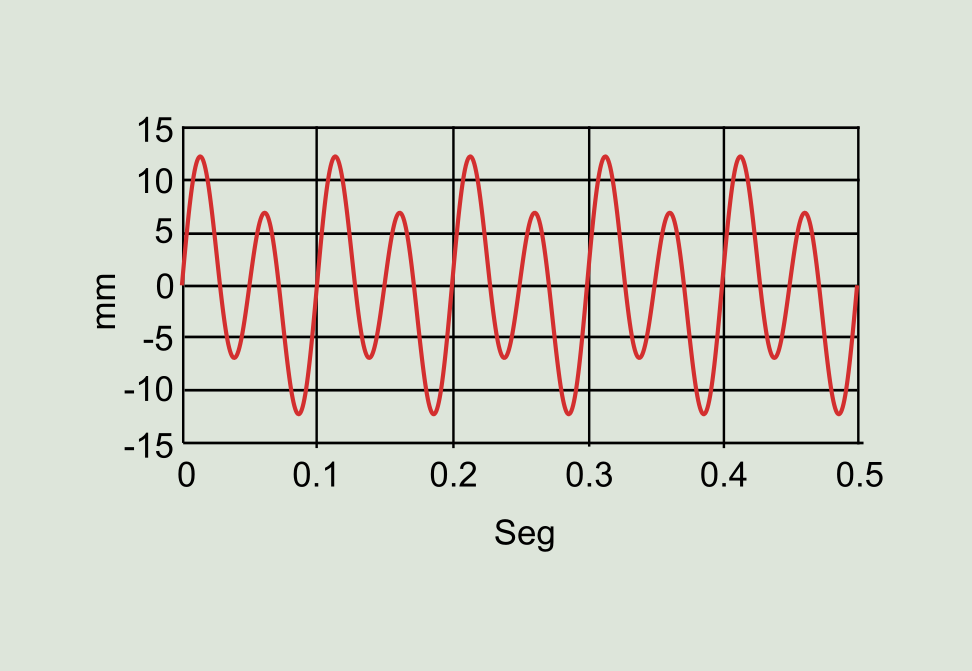

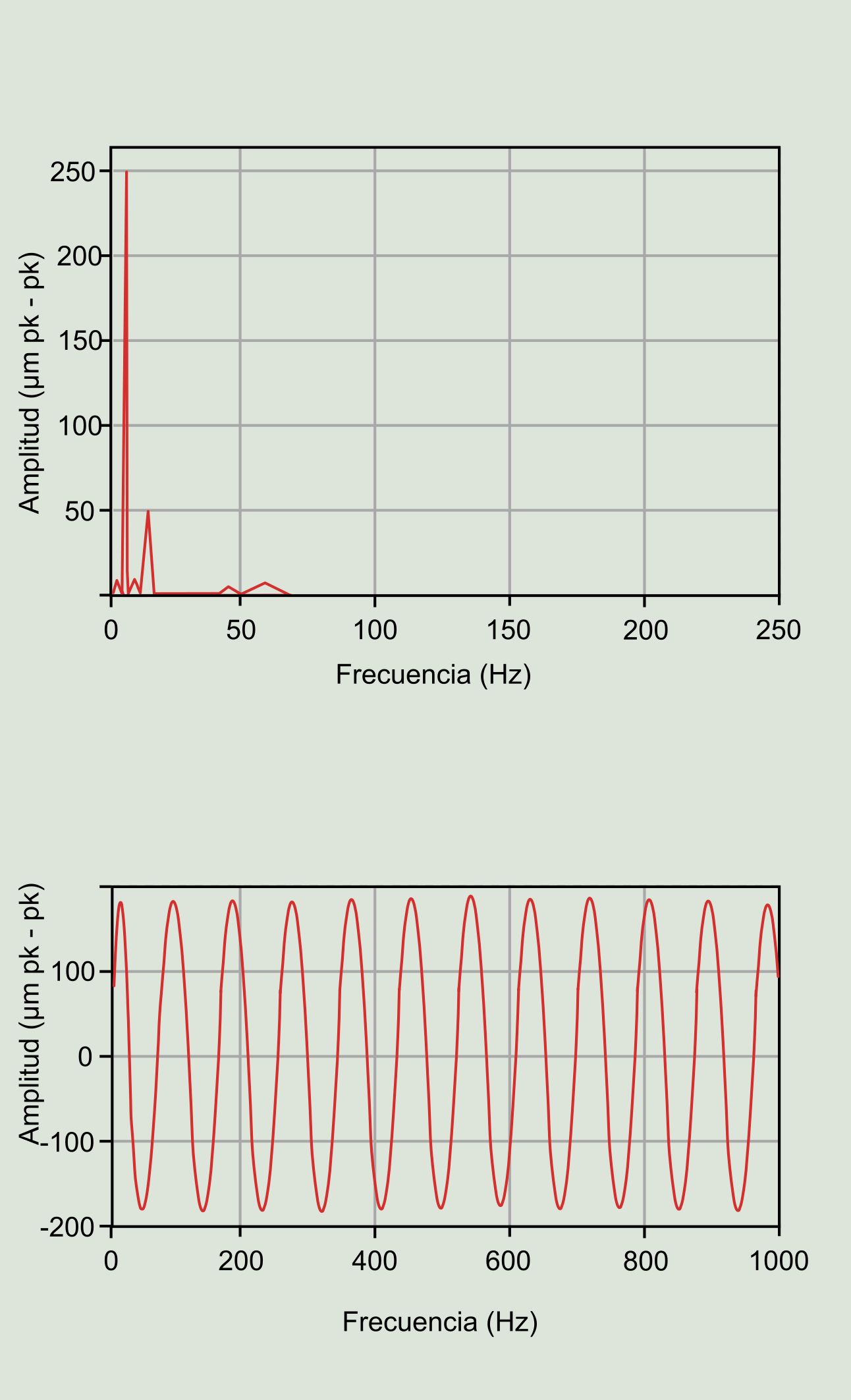

- El método de detección de vibraciones más adecuado será el de medición de desplazamiento, el cual se realiza mediante sensores de proximidad y analizando la amplitud pico a pico (PK-PK). Estas mediciones se realizan con las unidades internacionales en micras (µm) o mils en unidades del sistema inglés.

- Se recomiendan los acelerómetros como la selección de sensores para tomar las mediciones de vibraciones en turbinas Kaplan pequeñas, ya que son las que generalmente tienen su eje soportado por rodamientos. Sin embargo, el uso de acelerómetros en turbinas Kaplan que usen cojinetes de Babbitt se recomienda para detectar vibraciones en la estructura, por lo que generalmente son instalados directamente sobre las carcasas de los cojinetes. Si se notan valores de alarma es recomendable realizar paradas y tomar acciones correctivas necesarias.

- Se debe medir también las vibraciones axiales sísmicas para el cojinete guía de turbina debido a la dirección del flujo del agua.

- Se recomienda colocar un sensor de referencia angular para identificar cuando se completa una vuelta o ciclo del rotor (fase).

- Se recomienda colocar un sensor de desplazamiento de manera axial para medir posibles desplazamientos axiales. Se coloca en la parte superior donde generalmente se encuentra un cojinete axial. En este caso, se estudia la forma de onda en DC (posicionamiento) puesto que interesa más la distancia del desplazamiento que las vibraciones.

- Para turbinas de gran tamaño también se recomienda colocar acelerómetros en los estatores para identificar posibles problemas estructurales en las juntas de los núcleos.

Utilizar las mediciones de desplazamiento mediante sensores de proximidad en las turbinas hidráulicas Kaplan tiene sentido siempre y cuando el eje esté soportado por cojinetes de Babbitt. Esto se debe a que el eje está sumergido en una película de aceite y puede pivotar (tener desplazamiento relativo al cojinete).

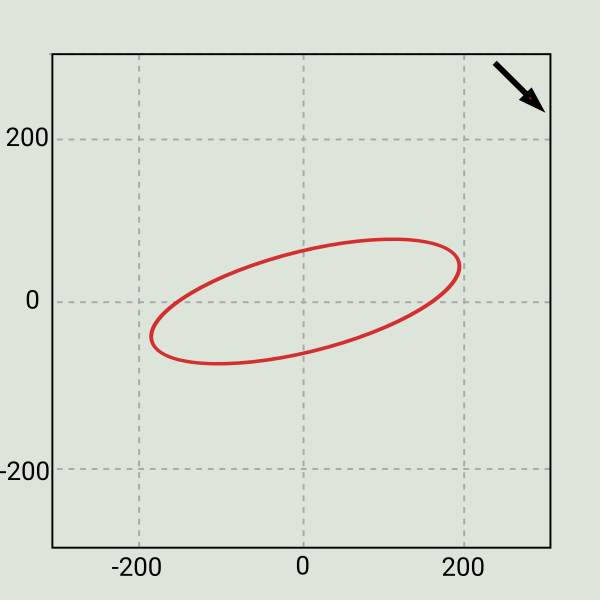

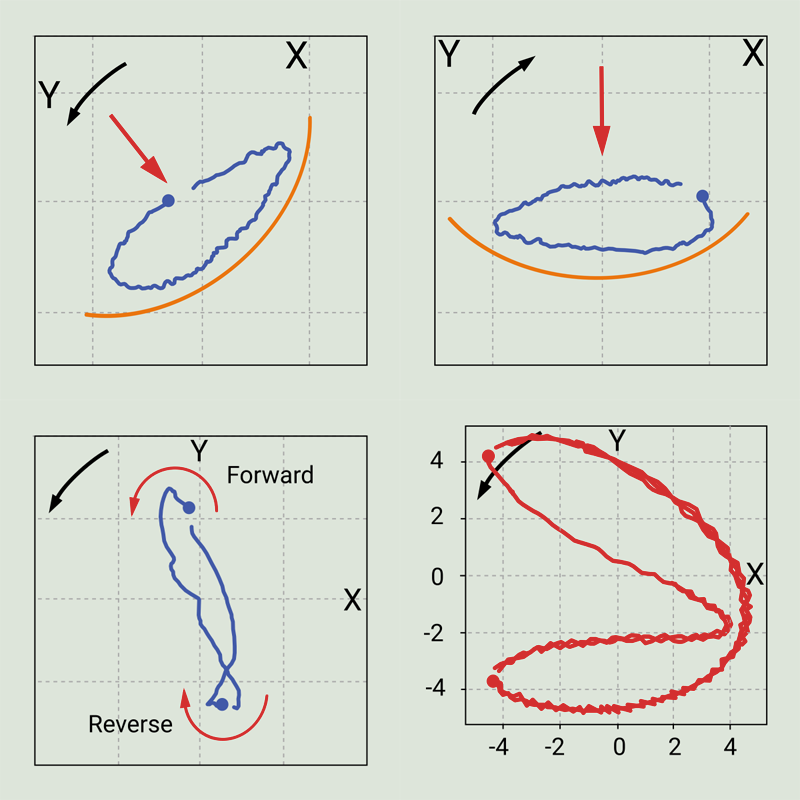

Se colocan usualmente dos sensores de proximidad (X,Y) para generar un gráfico de la calidad de la órbita del movimiento del eje dentro del cojinete. En máquinas horizontales se disponen a 45° respecto de la horizontal para facilitar el mantenimiento en cojinetes de dos piezas.

Para el caso en que el eje este montado sobre rodamientos, las frecuencias que comúnmente generan información valiosa sobre posibles fallos son las altas frecuencias, con valores por encima de los 100 Hz. Las vibraciones con amplitud fuera de lo normal en estas frecuencias suelen indicar problemas en rodamientos.

Para el caso en que el eje este montado sobre rodamientos, las frecuencias que comúnmente generan información valiosa sobre posibles fallos son las altas frecuencias, con valores por encima de los 100 Hz. Las vibraciones con amplitud fuera de lo normal en estas frecuencias suelen indicar problemas en rodamientos.

¿Cómo se diagnostican fallos en turbinas hidráulicas Kaplan mediante el análisis de vibraciones?

Para diagnosticar posibles fallos en turbinas hidráulicas Kaplan mediante análisis de vibraciones, se deben recolectar datos para obtener tendencias en las diferentes condiciones de trabajo transitorias:

- Arranque (incremento progresivo de velocidad)

- Velocidad nominal sin carga

- Excitatriz del generador a carga mínima

- Cargas parciales

- Máxima carga

- Cambios térmicos a máxima carga

- Parada.

Es importante tener en cuenta que las condiciones transitorias tienden a ofrecer la información más relevante al comparar las tendencias.

Al realizar el análisis con los gráficos de tendencia se deben conocer cuáles son los umbrales de vibraciones admisibles, de alarma y de emergencia. Estos se pueden determinar fácilmente aplicando la norma ISO 7919-5 : 2005 para umbrales de vibración pico a pico (PK-PK) al conocer la velocidad de giro de la máquina.

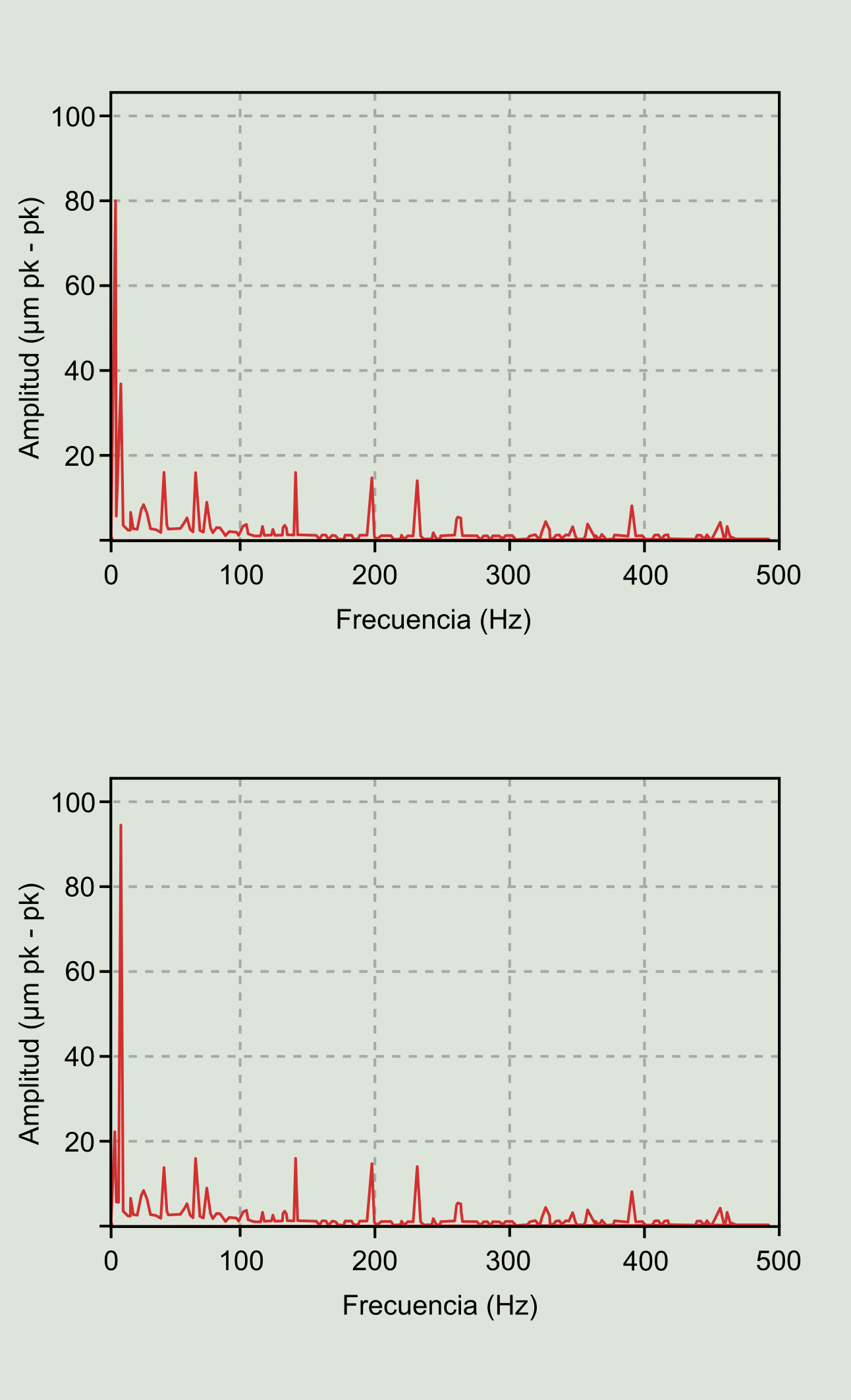

Antes de determinar cualquier condición se deben analizar los diferentes gráficos de estado estable y transitorios obtenidos durante la recolección de datos.

Recomendación:

Cuando al estudiar los gráficos de tendencia se presenta una condición no deseada a una carga específica, se recomienda no operar la máquina a dicha carga.

Fallos típicos en turbinas hidráulicas Kaplan detectables por análisis de vibraciones

Desbalance

Desbalance

Es importante destacar que en este tipo de máquinas el desbalance puede ser desbalance de masa o desbalance magnético.

Para diagnosticar un posible desbalance, se debe estudiar la onda del sensor de proximidad junto con la fase e identificar valores de vibraciones fuera de lo normal en 1x. Cuando estos valores se presentan al analizar la máquina en vacío se puede concluir un posible desbalance de masa.

El desbalance magnético se puede concluir cuando se observan incrementos en el pico de la velocidad del rotor cuando comienza a producirse la energía. Para este estudio se necesitan complementos para sensores de vibración como el de flujo magnético y de air gap instalados en el rotor y el estator de la máquina.

Además, cuando la gráfica de tendencia muestra valores por encima del nivel de alarma al entrar en funcionamiento la excitatriz en carga mínima, el desbalance puede deberse a descompensación eléctrica de la máquina. Esto puede ser por problemas (irregularidades) con el air gap, problemas de geometría del estator o corto entre espiras.

Acciones recomendadas:

Cuando se presentan niveles de desbalanceo altos se recomienda planificar una parada para realizar el balanceo de la máquina.

Desalineación

Desalineación

La desalineación se identifica si dos sensores de proximidad sobre un mismo eje antes del acople y sobre el mismo eje están desfasados.

Los gráficos de tendencia también pueden dar indicios de desalineación al analizar los niveles de vibración durante la parada. Esto se observa cuando al reducir la velocidad hasta 80-100 rpm (antes de llegar a cero) se mantienen niveles altos de vibración sin cambios.

Si la forma de onda es parecida a una M, dando picos en 2x (axial) o dos ciclos por vuelta de la máquina, se pueden considerar indicios de desalineación angular.

Con la señal DC de los sensores de proximidad se puede estudiar el gráfico de centro de eje, lo que permite identificar posibles problemas de desalineación. Al combinarlo con los gráficos de fase se puede identificar el tipo de desalineación. También puede verse al combinarlo con el gráfico de órbita.

Acciones recomendadas:

Si el gráfico de órbita se observa en forma de 8, la desalineación es severa y se recomienda la parada inmediata de la máquina para llevar a cabo una alineación correcta.

Eje doblado

Eje doblado

Al igual que sucede con la desalineación, la posibilidad de un eje doblado puede observarse al analizar los gráficos de tendencia durante la parada.

La onda más cercana a una sinusoidal en 1x (radial) con niveles altos de vibración da indicios de eje combado o desalineado. En este caso debe estudiarse la fase.

Los problemas de eje doblado en estas máquinas tienden a notarse también en el arranque, cuando se opera la turbina a baja velocidad.

Acciones recomendadas:

Luego de un tiempo, el eje puede volver a su geometría natural debido a las variaciones térmicas.

Si este no es el caso, se recomienda parar la máquina y realizar tareas correctivas como puede ser tratamiento térmico, maquinado o reemplazo del eje.

Soltura y problemas estructurales

Soltura y problemas estructurales

Para diagnosticar los problemas estructurales se utilizan los datos obtenidos por los acelerómetros. Cuando se presentan niveles de vibración altos armónicos (1x, 2x, 3x…) a nivel radial se puede identificar soltura estructural.

Acciones recomendadas:

Debido a que estas turbinas no giran a velocidades muy altas en comparación con los motores eléctricos y otro tipo de maquinaria, si se identifican valores altos mediante los acelerómetros se debe considerar que existen fallos severos y se recomienda la parada inmediata de la máquina para realizar las tareas correctivas correspondientes.

Roce

Roce

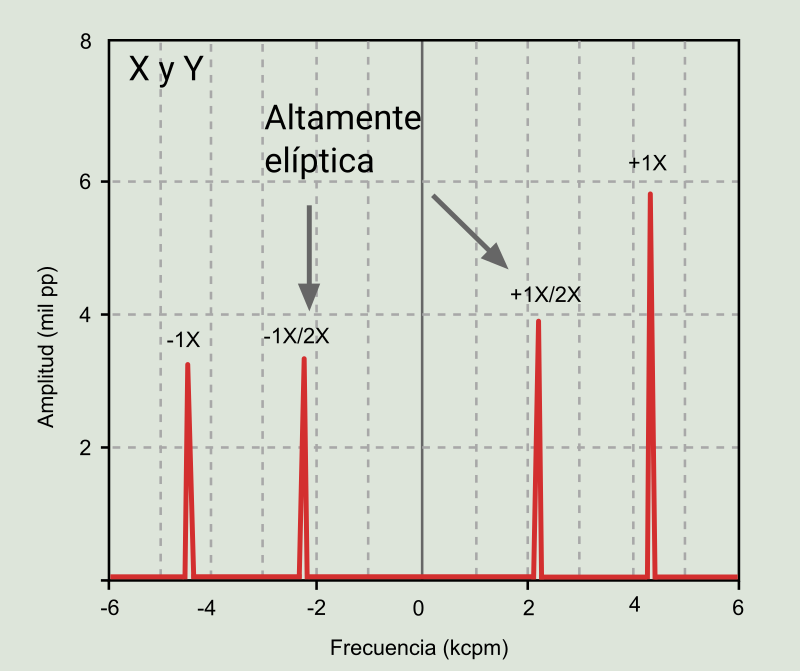

Al estudiar el gráfico de órbita, si el movimiento de precesión del eje se registra en sentido opuesto al movimiento de giro del mismo, se puede concluir que existen problemas de roce significativos.

La morfología de la órbita puede permitir identificar precargas anormales y roces.

Otro gráfico que ayuda a determinar la presencia de roce es el llamado “full spectrum” que significa espectro completo. En este caso se observan picos importantes en el lado de la energía negativa a menos 1x y menos 1/2x.

Acciones recomendadas:

Durante una parada planificada, estudiar las posibles causas de las precargas que llevan a la generación del roce.

Problemas de hélice

Problemas de hélice

Debido a la naturaleza de operación de estas turbinas, es recomendable instalar acelerómetros en la tubería de aspiración.

A altas G, los espectros con múltiples picos en la tubería de aspiración pueden indicar cavitación. También pueden observarse indicios de cavitación en el espectro a 0.3x.

Acciones recomendadas:

Estos problemas suelen arreglarse ajustando la inclinación de las aspas de la hélice para lograr que el flujo sea el deseado.

¿Cuáles son otras tecnologías aplicadas en el monitoreo de condiciones de turbinas Kaplan?

Por supuesto, el monitoreo de condiciones de las turbinas Kaplan no se debe centrar solo en el análisis de vibraciones. Otras tecnologías de mantenimiento predictivo utilizadas son:

- Ultrasonido aéreo.

- Pruebas eléctricas.

- Análisis de corriente.

- Alineación de ejes.

- Termografía.

- Inspección visual.

- Líquidos penetrantes.

Fuentes:

http://www.ghiggia.it/

https://solar-energia.net/

https://a-maq.com/

What is Power-MI?

Power-MI is a cloud based solution that allows you to design & manage your condition-based maintenance plan integrating all techniques into one platform. Easy reporting, automatic work orders and CMMS integration.

Read more