Análisis de vibraciones en motores eléctricos de inducción

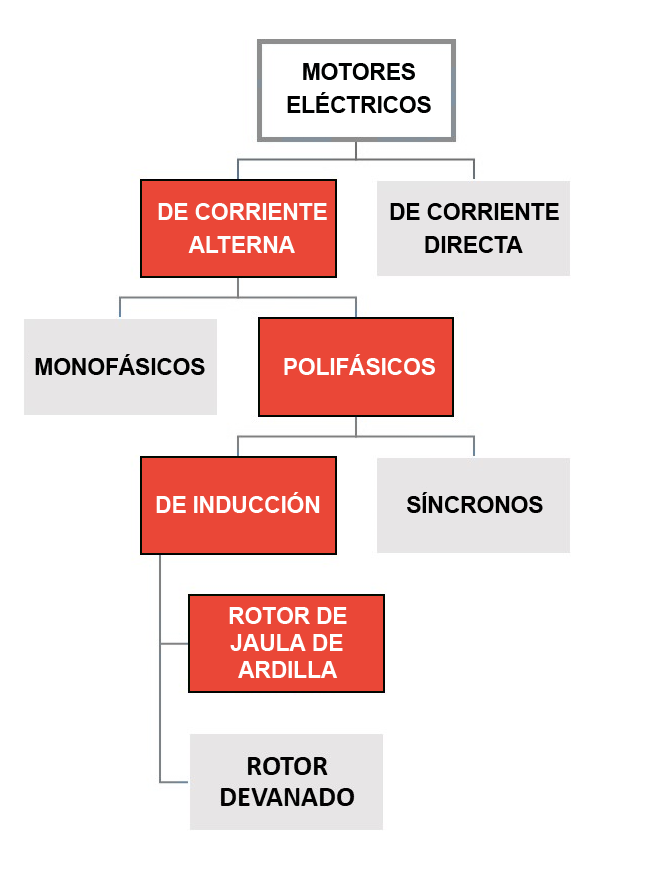

Un motor eléctrico es una máquina electromecánica que convierte la energía eléctrica en energía mecánica. Los motores eléctricos de clasifican en dos grandes grupos: motores de corriente directa y motores de corriente alterna, estos últimos se dividen en motores monofásicos y polifásicos. Los motores polifásicos pueden ser de inducción o síncronos, a su vez, los motores de inducción pueden ser de rotor devanado o de rotor de jaula de ardilla. Son justamente estos últimos los motores de más aplicación en la industria actual. Los motores de inducción con rotor de jaula de ardilla son máquinas relativamente simples, muy confiables y de muy bajo mantenimiento.

Los motores de inducción operan bajo el principio de inducción electromagnética y son conocidos también como motores asíncronos, dado que su velocidad de rotación (RPM) no alcanza la frecuencia síncrona del campo electromotriz. Los motores de inducción se fabrican para diversas aplicaciones y requerimientos, la velocidad de operación, la potencia y la eficiencia, entre otros parámetros, son considerados para el diseño, existen motores de baja, media y alta potencia, además se fabrican para operar a diversas velocidades, la cantidad de polos de un motor determina su velocidad de operación.

| Número de polos | Velocidad de sincronización (rpm) en función de la frecuencia de la línea eléctrica | |

|---|---|---|

| 50 Hz | 60 Hz | |

| 2 | 3000 | 3600 |

| 4 | 1500 | 1800 |

| 6 | 1000 | 1200 |

| 8 | 750 | 900 |

| 10 | 600 | 720 |

| 12 | 500 | 600 |

| 16 | 375 | 450 |

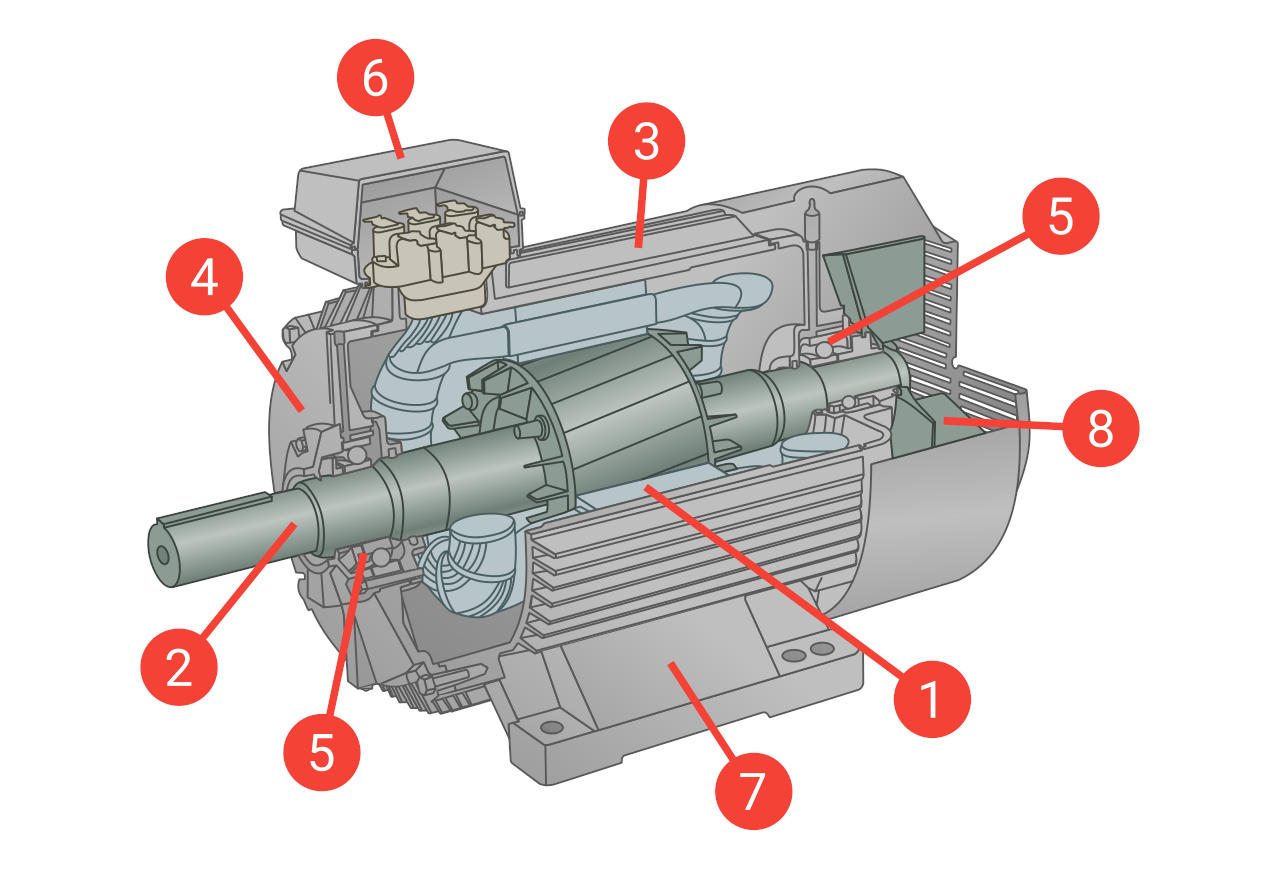

Partes principales de un motor eléctrico

Los principales componentes de un motor eléctrico de inducción con rotor de jaula de ardilla son:

- Estator

- Rotor

- Carcasa

- Cajeras de rodamientos o tapas

- Rodamientos

- Caja de conexiones

- Base soporte

- Ventilador de enfriamiento

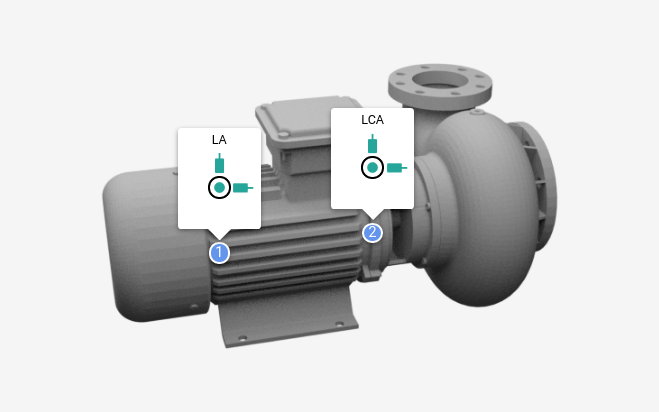

Puntos de medición de vibraciones

Tal como ya hemos tratado de forma general en nuestro artículo “Dónde colocar el sensor de vibraciones”, en un motor eléctrico, los puntos de inspección para vibraciones deben corresponder con la línea central de los rodamientos o cojinetes. El sensor debe colocarse sobre la carcasa sólida y no sobre las tapas protectoras. Siempre que sea posible, hacer mediciones en las direcciones horizontal (H), vertical (V) y axial (A) de cada rodamiento. En la posición de lado libre, no siempre será posible colocar el sensor en la línea central, ya que la tapa protectora del ventilador la obstruye, sin embargo, acercarse lo más posible al rodamiento es lo recomendable. Es importante que los puntos de monitoreo sean marcados, y siempre se tomen los datos sobre las mismas ubicaciones. Algunas carcasas de motores son de aluminio, por lo tanto, una base magnética no se adhiere, en estos casos se puede sostener con la mano presionando firmemente. Evitar el uso de extensiones ya que estas suprimen la vibración de alta frecuencia. En algunas industrias se instalan accesorios para el muestreo de vibraciones, son dispositivos que se adhieren por medio de pegamento o pernos, lo que crea una base fija y firme para colocar un acelerómetro.

La seguridad es la prioridad para seleccionar los puntos de monitoreo de vibraciones, debemos asegurar no hacer contacto con partes rotativas o calientes, la seguridad en la toma de datos cuida los instrumentos y nuestra salud.

Fallos típicos en motores eléctricos detectables por análisis de vibraciones

Desbalance

Desbalance

En motores eléctricos, el desbalance se suele originar por alguna de las siguientes causas:

- Procedimiento inadecuado de balance en taller.

- Mala selección de la calidad de balance.

- Uso de chavetas fuera de especificación.

- No considerar la chaveta durante el balance de taller.

- Deformación del rotor por exceso de temperatura.

- Desgaste o rotura del ventilador de enfriamiento.

- Desgaste o rotura del acoplamiento.

- Rotura o mal montaje del ventilador de enfriamiento

Cuando se detecta un desbalance en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Revisar el historial de operación y mantenimiento para verificar cuando se presentó el problema: en operación, luego del mantenimiento, motor nuevo, etc. Esto ayudará con el análisis de causa raíz.

- Verificar los procedimientos y la calidad del grado de balance para la aplicación.

- Inspeccionar el acoplamiento y el ventilador de enfriamiento, verificar su integridad y condiciones.

- Realizar una verificación de runout para detectar deformaciones en el rotor.

- Verificar la calibración de la máquina balanceadora.

- Practicar un balance de precisión acorde con la aplicación, criticidad y características del motor.

- Revisar el ventilador de enfriamiento

Desalineación

Desalineación

En motores eléctricos, la desalineación se suele originar por alguna de las siguientes causas:

- Procedimiento inadecuado por parte del personal de mantenimiento.

- Inadecuada aplicación de los estándares o tolerancias de alineación

- Expansión térmica.

- Debilidad o deficiencia de la base soporte.

- Pata coja o distorsión de la base del motor.

- Fallas en el acople, excesivo runout o deterioro.

Cuando se detecta una desalineación en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Evaluar los procedimientos y capacidades del personal.

- Practicar la alineación de precisión aplicando los estándares pertinentes.

- Medir y corregir las distorsiones de pata coja. (en conductor y conducido)

- Evaluar la integridad de la base y el acoplamiento.

- Evaluar la influencia de la expansión térmica y considerar esta en el procedimiento de alineación.

Problemas en rodamientos

Problemas en rodamientos

En motores eléctricos, los problemas en rodamientos se suelen originar por alguna de las siguientes causas:

- Mal montaje, precarga excesiva o desgaste de cajeras.

- Fallas en el procedimiento de lubricación, exceso o deficiencia de lubricante.

- Lubricante de mala calidad o incompatible con la aplicación.

- Lubricante contaminado.

- Excesiva vibración durante operación.

- Fallas del cableado de aterramiento.

Cuando se detecta problemas en rodamientos en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Analizar las características del daño: corrosión, erosión, desgaste…

- Evaluar el procedimiento de montaje.

- Verificar la presencia de desbalance o desalineación.

- Verificar la aplicabilidad del rodamiento.

- Verificar las dimensiones y tolerancias de montaje en cajeras y rotor.

- Optimizar el proceso de lubricación.

- Verificar la integridad del cable de aterrameinto.

Excentricidad

Excentricidad

En motores eléctricos, la excentricidad se suele originar por alguna de las siguientes causas:

- Desgaste excesivo de cajeras de rodamientos o cojinetes.

- Desgaste en la zona de rodamientos/cojinetes del rotor.

- Mala alineación entre cajeras.

- Deformación del rotor.

- Excentricidad de agujeros de acoples, poleas y/o ventilador.

Cuando se detecta excentricidad en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Verificar la alineación entre cajeras o entre tapas.

- Verificar el desgaste en las cajeras de rodamientos.

- Medir el runout en acople, poleas, rotor.

Holguras

Holguras

En motores eléctricos, las holguras se suelen originar por alguna de las siguientes causas:

- Desgaste de rodamientos y/o cajeras

- Desgaste en cojinetes de babbit.

- Mal ajuste de partes.

Cuando se detectan holguras en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Verificaciones dimensionales en cajeras de rodamientos, cojinetes y rotor.

Problemas estructurales

Problemas estructurales

En motores eléctricos, los problemas estructurales se suelen originar por alguna de las siguientes causas:

- Bases débiles o deterioradas por corrosión y oxidación.

- Tornillos o pernos de anclaje defectuosos.

- Tornillos o pernos de anclaje flojos.

Cuando se detectan problemas en estructurales en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Evaluar la integridad y condición general de las bases, tanto de la máquina como de la estructura soporte.

- Evaluar la condición de los pernos de anclaje.

- Ajustar lo pernos al torque especificado.

Problemas eléctricos

Problemas eléctricos

En motores eléctricos, los problemas eléctricos se suelen originar por alguna de las siguientes causas:

- Entrehierro desigual entre rotor y estator.

- Problemas de barras de rotor sueltas o rotas.

- Mala calidad de la energía eléctrica: desbalance de voltaje, armónicos…

- Fallas en variadores de frecuencia.

- Exceso de carga.

- Exceso de arranques y paradas.

- Problemas de aislamiento.

Cuando se detectan problemas eléctricos en un motor eléctrico, se podrían recomendar las siguientes acciones, dependiendo de los síntomas:

- Realizar un análisis de calidad eléctrica al sistema de potencia y control.

- Hacer un estudio de entrehierro y evaluar causas (rotor/estator)

- Hacer pruebas eléctricas en el motor (calidad de aislamiento)

- Evaluar la integridad de las conexiones en las barrar del rotor.

- Analizar la cantidad de arranque sucesivos.

Resonancia

Resonancia

En motores eléctricos, la resonancia se suele originar por alguna de las siguientes causas:

- Operar cerca de una velocidad crítica o frecuencia natural del sistema.

- Cambios de rigidez en el sistema.

- Cambios de velocidad que acerquen el motor a una velocidad crítica (motores de velocidad variable)

Cuando se detecta resonancia en un motor eléctrico, se podrían recomendar las siguientes acciones:

- Hacer una prueba de Bode para verificar velocidades críticas.

- Hacer una prueba de impacto para verificar si se está excitando alguna frecuencia natural.

- Evaluar si se ha cambiado la rigidez del sistema: base soporte.

Otras tecnologías predictivas

La inspección de motores eléctricos debe ser integral, incluyendo el comportamiento dinámico, térmico y operacional. Las siguientes tecnologías aplican también en motores eléctricos:

| Tecnología predictiva | Fallos detectables | |

|---|---|---|

|

Termografía, en el motor y en el circuito de potencia | Falta de disipación de calor (enfriamiento), sobrecarga, conexión defectuosa, fricción, desbalance de cargas / voltaje. |

|

Inspección visual | Suciedad, ruido anormal, fallas de seguridad, problemas estructurales, integridad del aterramiento, mal enfriamiento, humedad, fugas, pernos flojos, conexión floja, componentes faltantes, deterioro. |

|

Ultrasonido | Problemas en rodamientos, problemas eléctricos, problemas de lubricación. |

|

Análisis de aceite / tribología | Degradación del lubricante (grasa), contenido de agua, contaminantes, desgaste de rodamientos. |

|

Análisis eléctrico | Desbalance de cargas, voltaje, frecuencia, amperaje, condición de aislamiento, condición de las barras del rotor, armónicos eléctricos, eficiencia. |

Normas y estándares

Los límites permisibles de vibración para motores eléctricos pueden encontrarse en el estándar ISO 10816-3. Las normas NEMA e IEC, también establecen algunos criterios de aceptación.

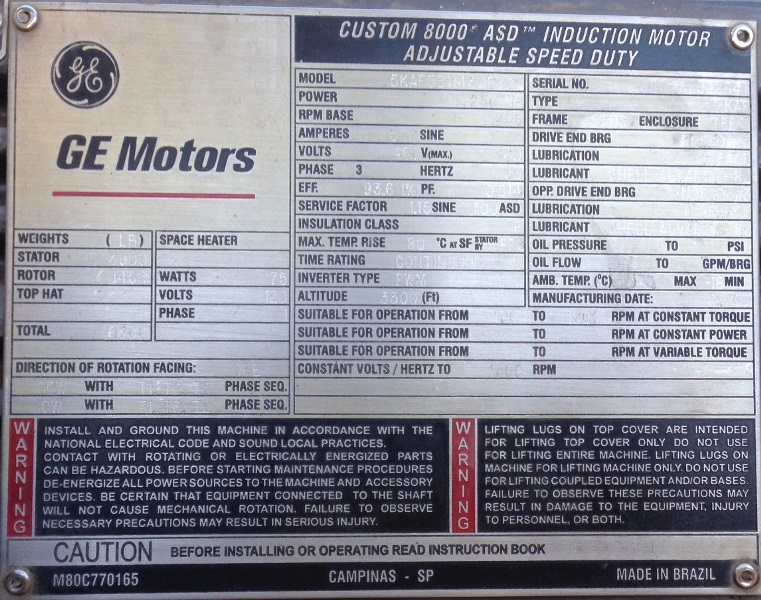

La placa de identificación del motor

La placa de identificación es una fuente importante de información útil, y entenderla es un factor clave, los datos de placa son parámetros que deben ser siempre considerados para una operación confiable y eficiente, una inspección efectiva y un mantenimiento adecuado. Operar un motor fuera de los limites de diseño reducirá drasticamente su vida útil y su eficiencia. Operadores, inspectoes y mantenedores deben entender todos estos parámetros y relacionarlos con la condición operativa y funcional del equipo.

Ubique la placa de identificación de sus motores, protéjala y manténgala en buen estado. La radiación solar, la contaminación ambiental y la humedad afectan la condición y legibilidad de la placa.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más