Retos en la implementación del mantenimiento basado en la condición

Hace un tiempo, un excompañero de universidad, ahora gerente de mantenimiento en una gran planta de fabricación, compartió una historia que encapsula perfectamente los desafíos que muchas organizaciones enfrentan al implementar el mantenimiento basado en la condición (CBM). Su empresa había contratado a un consultor para diseñar un programa de CBM. En lugar de cumplir esa promesa, el consultor pasó meses realizando sesiones de capacitación internas y proporcionando plantillas de Excel para que el equipo las completara. Después de luchar para completar las plantillas, contrataron a un estudiante en prácticas para terminar el trabajo, solo para darse cuenta de que todo estaba hecho incorrectamente. Pasaron tres años, y aún no tenían un programa de CBM funcional.

Esta historia no es única, y la escucho con bastante frecuencia. En contraste, he visto empresas que han implementado el software Power-MI y han logrado mejores resultados en menos de dos meses. Estas organizaciones pueden calcular los ahorros del mantenimiento basado en la condición, y sus equipos tienden a ser más eficientes. Confían en la mejora continua de sus tareas y procedimientos de CBM, aunque no tengan un amplio conocimiento académico de metodologías de mantenimiento complejas. Sin embargo, son más efectivos y brindan más valor a sus empresas.

Esta yuxtaposición resalta las complejidades y desafíos a menudo pasados por alto que vienen con la implementación del CBM en entornos industriales. A pesar de sus potenciales beneficios, el CBM puede convertirse en un arma de doble filo si no se ejecuta correctamente. En este artículo, profundizaremos en las trampas y barreras que las organizaciones enfrentan al implementar CBM, exploraremos por qué ocurren estos desafíos y discutiremos alternativas ágiles que pueden conducir a estrategias de mantenimiento más efectivas.

Comprendiendo el mantenimiento basado en la condición (CBM)

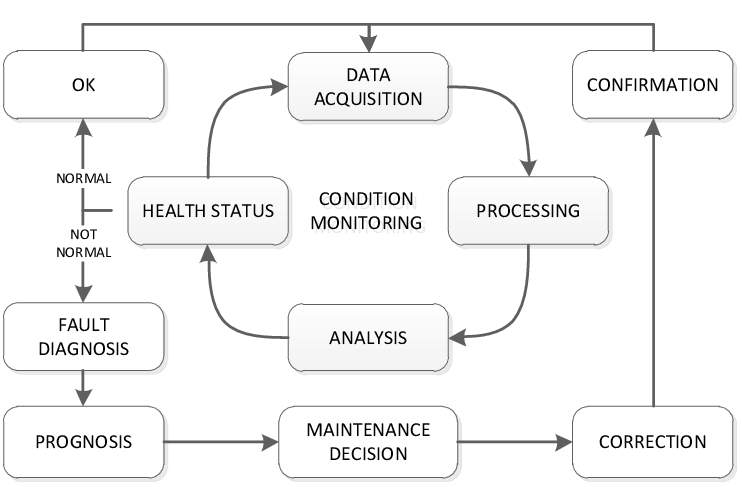

El mantenimiento basado en la condición (CBM) es una estrategia de mantenimiento que monitorea la condición real de los activos para decidir qué mantenimiento necesita realizarse. Al basarse en datos de condición, el CBM busca realizar el mantenimiento en el momento más oportuno, reduciendo el tiempo de inactividad y extendiendo la vida útil del equipo.

Para una comprensión más profunda del CBM y su evolución, puede consultar nuestro artículo previo sobre la Historia y evolución del mantenimiento basado en la condición.

Retos comunes en la implementación del CBM

A pesar de sus ventajas, la implementación del CBM no está exenta de desafíos. Comprender estas retos es crucial para las organizaciones que buscan adoptar el CBM de manera efectiva.

Falta de datos confiables y de alta calidad

Uno de los principales problemas que obstaculizan la implementación del CBM es la falta de datos confiables y de alta calidad. El CBM efectivo se basa en gran medida en datos precisos y en tiempo real de sensores de equipo y sistemas de monitoreo. Muchas organizaciones carecen de sistemas de recolección de datos integrales, lo que dificulta la realización de análisis significativos. Sin datos suficientes y precisos, existe un mayor riesgo de implementar acciones de mantenimiento inapropiadas, lo que podría llevar a fallas del equipo y interrupciones operativas.

Configuración exhaustiva y que consume mucho tiempo

Establecer un programa de CBM puede ser exhaustivo y consumir mucho tiempo. El proceso requiere la instalación de sensores, la integración de sistemas de recolección de datos y la configuración de herramientas analíticas. Esta configuración extensa a menudo conduce a retrasos en la realización de los beneficios del CBM. Las organizaciones pueden quedar estancadas en las fases iniciales sin progresar hacia mejoras reales en el mantenimiento. Tal estancamiento puede resultar en frustración entre las partes interesadas y una subsiguiente pérdida de impulso.

Alta demanda de recursos e implicaciones de costo

La implementación del CBM puede ser intensiva en recursos, requiriendo inversiones significativas en tecnología, capacitación de personal e infraestructura. Los costos asociados con sensores, almacenamiento de datos y software de análisis pueden ser sustanciales. Además, el retorno de la inversión (ROI) de la implementación del CBM no siempre es inmediatamente aparente. Los beneficios anticipados, como la reducción del tiempo de inactividad y la extensión de la vida útil de los activos, generalmente se realizan a largo plazo. Esta demora hace que sea un desafío justificar el gasto inicial ante la gerencia y las partes interesadas, especialmente en entornos con restricciones presupuestarias.

Resistencia cultural y problemas de gestión del cambio

Adoptar el CBM requiere un cambio en la cultura organizacional y en las prácticas de mantenimiento. Los empleados acostumbrados a métodos de mantenimiento tradicionales pueden resistirse a nuevos enfoques debido al miedo a lo desconocido o al escepticismo sobre la eficacia de las nuevas tecnologías. Sin el apoyo de todos los niveles de la organización, es poco probable que la implementación del CBM tenga éxito. Las estrategias efectivas de gestión del cambio son críticas para superar esta resistencia y fomentar un ambiente que aliente la colaboración y el compromiso.

Integración con sistemas existentes

Integrar el CBM con los sistemas de gestión de mantenimiento existentes puede ser problemático. Muchas instalaciones ya tienen procesos y tecnologías establecidas. Alinear el CBM con estos marcos existentes puede llevar a conflictos, requiriendo ajustes significativos en los flujos de trabajo y procedimientos operativos. Además, los problemas de compatibilidad entre las nuevas tecnologías de CBM y los sistemas existentes a menudo presentan desafíos técnicos, requiriendo costos adicionales y experiencia especializada para resolverlos.

Complejidad y sobreingeniería

La complejidad y la posible sobreingeniería de los procesos de CBM pueden abrumar al personal de mantenimiento. Procedimientos intrincados y análisis de datos extensos pueden conducir a ineficiencias y desviar la atención de tareas críticas, minando la efectividad operativa general. Sobrecomplicar el programa de CBM puede dificultar que el personal entienda y se involucre con el sistema, reduciendo su efectividad.

Riesgo de implementación incompleta

Existe el riesgo de implementación incompleta, donde las organizaciones pueden adoptar solo parcialmente el CBM, enfocándose en activos selectos o pasando por alto pasos esenciales en el proceso. La implementación incompleta puede conducir a inconsistencias en las prácticas de mantenimiento y prevenir la realización de los beneficios completos que el CBM está destinado a ofrecer.

Falta de estandarización y mala interpretación

La falta de estandarización y la mala interpretación de los principios del CBM pueden causar inconsistencias dentro y entre las organizaciones. Los conceptos de CBM pueden prestarse a confusión e interpretaciones variadas entre los miembros del equipo. Tal mala interpretación puede resultar en estrategias de mantenimiento ineficaces que no se alinean con los objetivos generales de la organización, disminuyendo la eficacia del programa de mantenimiento.

Dificultad en medir mejoras de rendimiento y beneficios

Evaluar las mejoras de rendimiento y los beneficios derivados de la implementación del CBM plantea desafíos. Cuantificar beneficios intangibles, como mayor seguridad o confiabilidad mejorada del equipo, es difícil. Sin métricas claras y cuantificables, se vuelve un desafío demostrar el valor de las iniciativas de CBM a las partes interesadas, potencialmente minando el apoyo organizacional para el programa.

La rigidez de los modelos tradicionales

La adherencia rígida a modelos de mantenimiento tradicionales puede obstaculizar los esfuerzos prácticos de CBM. Los consultores y académicos a menudo enfatizan el cumplimiento estricto de estructuras analíticas y metodologías establecidas, creyendo que solo a través de la aplicación meticulosa de cada paso se puede lograr la verdadera excelencia. Si bien este enfoque riguroso apunta a la exhaustividad, puede crear inadvertidamente barreras para prácticas de mantenimiento efectivas.

Como Analista de Vibraciones de Categoría III, he encontrado frecuentemente situaciones donde los clientes me presentan sus análisis de modos de falla de las máquinas derivados de modelos tradicionales. Estos análisis a menudo enumeran modos de falla que brindan poca o ninguna información sobre las fallas que pueden ser detectadas mediante análisis de vibraciones. La desconexión surge porque los modos de falla identificados en modelos tradicionales no siempre se alinean con los defectos físicos detectables por técnicas de mantenimiento predictivo.

Por el contrario, cuando explico a los clientes las fallas específicas que el análisis de vibraciones puede detectar—como fallos en rodamientos, desalineación o desequilibrio—ellos a veces me corrigen, afirmando que estoy confundiendo causas, modos de falla y daños físicos detectables. Esto resalta una desconexión fundamental entre los constructos teóricos y las realidades prácticas de las tecnologías de monitoreo basado en la condición como el análisis de vibraciones, ultrasonido, termografía y análisis de corriente de motores.

Para una explicación detallada de cómo las técnicas de CBM como el análisis de vibraciones encajan en la estrategia de mantenimiento, puede referirse a nuestro artículo sobre La curva P-F: una piedra angular en el mantenimiento basado en la condición.

La rigidez de los modelos tradicionales a menudo resulta en análisis de modos de falla que son demasiado abstractos o generalizados, sin considerar las capacidades específicas de las herramientas de mantenimiento predictivo. Esto puede llevar a estrategias de mantenimiento que pasan por alto problemas críticos detectables, reduciendo así la efectividad de los programas de CBM.

Las organizaciones que se adhieren estrictamente a estos modelos rígidos pueden encontrarse limitadas, incapaces de aprovechar plenamente las tecnologías avanzadas de diagnóstico. La insistencia en seguir cada paso con precisión puede consumir tiempo y recursos excesivos, retrasando la implementación de soluciones prácticas de mantenimiento.

En contraste, las organizaciones que adoptan un enfoque más flexible—integrando conocimientos prácticos de técnicas de mantenimiento predictivo con su planificación de mantenimiento—logran resultados positivos en un plazo mucho más corto. Al enfocarse en las fallas específicas detectables por sus tecnologías elegidas, pueden desarrollar estrategias de mantenimiento dirigidas que brindan beneficios inmediatos.

Enfoques ágiles para la gestión del mantenimiento

Para superar los desafíos inherentes en la implementación del CBM, las organizaciones están adoptando metodologías más ágiles. Estos enfoques se enfocan en el despliegue rápido, minimizando el riesgo de no implementación y asegurando resultados inmediatos con un retorno de inversión (ROI) calculado.

CBM mínimo viable

Comenzar con una versión simplificada del CBM permite a las organizaciones implementar tareas básicas de mantenimiento rápidamente. Al concentrarse en activos críticos y modos de falla, pueden simplificar los procesos y minimizar los riesgos de sobreingeniería y análisis parálisis. Este enfoque enfatiza comenzar en pequeño, lograr victorias rápidas y construir impulso a través de la mejora continua.

Aprovechamiento de la tecnología

Utilizar herramientas como dispositivos IoT, sensores y análisis predictivos puede mejorar la implementación del CBM. Estas tecnologías permiten el monitoreo en tiempo real y la detección temprana de fallas potenciales, reduciendo el tiempo de inactividad y optimizando la asignación de recursos.

Prácticas de mantenimiento lean

El mantenimiento lean implica eliminar el desperdicio en los procesos de mantenimiento para aumentar la eficiencia. Los principios como la simplificación de flujos de trabajo, equipos multifuncionales y el empoderamiento de los empleados conducen a tiempos de respuesta más rápidos y una mayor confiabilidad del equipo. Al adoptar prácticas lean, las organizaciones pueden reducir las complejidades y enfocarse en actividades que agregan valor, mejorando el rendimiento operativo general.

Conclusión

La implementación del mantenimiento basado en la condición en entornos industriales presenta desafíos significativos que pueden impedir su efectividad. Estos desafíos incluyen deficiencias en la calidad de los datos, procesos de configuración exhaustivos y que consumen mucho tiempo, altas demandas de recursos, resistencia cultural y dificultades de integración. Además, las complejidades inherentes en las metodologías tradicionales, junto con desafíos en el sostenimiento de iniciativas de CBM a lo largo del tiempo, complican aún más la implementación exitosa.

Para superar estos desafíos, es imperativo que las organizaciones industriales:

- Inviertan en sistemas robustos de gestión de datos: Mejorar la disponibilidad de información es crucial. Los datos confiables forman la base de un CBM efectivo.

- Apliquen metodologías ágiles: Diseñar planes de mantenimiento e inspecciones con un enfoque en el despliegue rápido minimiza el riesgo de no implementación y asegura resultados inmediatos con un ROI calculado.

- Simplifiquen los procesos: Concéntrense en activos críticos y modos de falla, comenzando con un CBM mínimo viable y luego iterando a través de la mejora continua. Esto minimiza los riesgos de sobreingeniería y análisis parálisis.

- Proporcionen capacitación integral: Desarrollar una fuerza laboral calificada a través de programas de capacitación y educación es esencial para una implementación efectiva.

- Implementen estrategias efectivas de gestión del cambio: Abordar la resistencia cultural es crítico. El liderazgo debe fomentar un ambiente que aliente la colaboración y el compromiso.

- Adapten las metodologías de CBM a las realidades industriales: Consideren la disponibilidad a menudo limitada de datos y adapten los enfoques de CBM a las necesidades específicas de la planta.

- Aseguren la alineación con sistemas existentes: La integración con los sistemas de mantenimiento actuales evita conflictos y simplifica los flujos de trabajo.

- Establezcan métricas de rendimiento: Las métricas bien definidas ayudan a evaluar los beneficios del CBM y demuestran valor a las partes interesadas.

Los esfuerzos futuros deben apuntar a desarrollar enfoques de CBM simplificados adaptados a las necesidades específicas de diversas industrias y tamaños organizacionales. Al abordar estos desafíos prácticos y adoptar metodologías ágiles, las organizaciones industriales pueden aprovechar mejor el CBM para optimizar las estrategias de mantenimiento y mejorar el rendimiento operativo general.

Puntos clave

- Comience en pequeño y sea ágil: Implemente un CBM mínimo viable para lograr victorias rápidas y construir impulso.

- Evite la rigidez: La flexibilidad en la adopción de modelos de mantenimiento mejora la efectividad.

- Invierta en la gestión de datos: Los datos confiables son cruciales para estrategias de mantenimiento efectivas.

- Aborde la resistencia cultural: Involucre a las partes interesadas en todos los niveles para fomentar la aceptación y colaboración.

- Aproveche la tecnología: Utilice herramientas como IoT y análisis predictivos para el CBM.

- Mida el rendimiento: Establezca métricas claras para demostrar valor y guiar las mejoras.

- Adáptese a su organización: Adapte las metodologías de CBM para ajustarse a las necesidades y realidades específicas de su planta industrial.

Referencias

Campbell, J. D., & Reyes-Picknell, J. V. Uptime: Strategies for Excellence in Maintenance Management.

Sobral, J., & Guedes Soares, C. (2016). Preventive Maintenance of Critical Assets Based on Degradation Mechanisms and Failure Forecast. IFAC-PapersOnLine. https://doi.org/10.1016/j.ifacol.2016.11.017

Kotter, J. P. Leading Change: Why Transformation Efforts Fail.

Kelly, A., & Harris, M. J. Management of Industrial Maintenance.

Fuentes adicionales:

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más