Historia y evolución del mantenimiento basado en la condición

En el sector industrial que avanza rápidamente, las prácticas de mantenimiento han evolucionado significativamente para mejorar la eficiencia operativa, la confiabilidad del equipo y la rentabilidad. Una de las estrategias más fundamentales que ha surgido es el Mantenimiento Basado en la Condición (CBM). El CBM aprovecha los datos en tiempo real y análisis avanzados para predecir y prevenir fallas en el equipo, marcando un cambio respecto a los enfoques de mantenimiento tradicionales. Este artículo explora la historia y evolución del CBM, rastreando sus raíces desde los primeros días del Mantenimiento Predictivo (PdM) y examinando cuándo y cómo la terminología cambió, particularmente en relación con las actualizaciones en los estándares internacionales.

Enfoques de mantenimiento tempranos: Mantenimiento reactivo y preventivo

Durante las etapas iniciales de la industrialización, el mantenimiento era predominantemente reactivo—el equipo se reparaba o reemplazaba solo después de que ocurría una falla. Este enfoque a menudo conducía a tiempos de inactividad inesperados, aumentaba los riesgos de seguridad y elevaba los costos de reparación. A medida que la maquinaria se volvió más compleja e integral para los procesos de producción, las limitaciones del mantenimiento reactivo se hicieron evidentes

Para mitigar estos problemas, las industrias adoptaron el Mantenimiento Preventivo (PM) a mediados del siglo XX. El PM implica realizar actividades de mantenimiento en intervalos predeterminados, independientemente de la condición real del equipo. Si bien el PM redujo la incidencia de fallas catastróficas, no era rentable debido a acciones de mantenimiento innecesarias y no eliminó las averías inesperadas causadas por factores imprevistos.

El surgimiento del mantenimiento predictivo

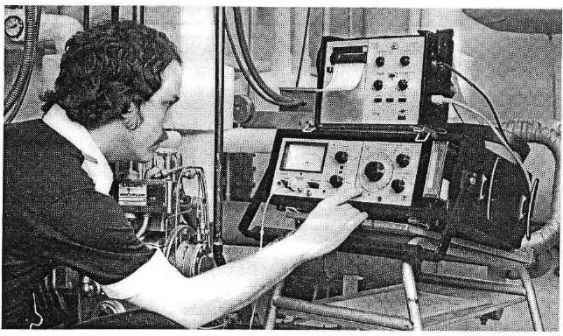

Las limitaciones del PM llevaron al desarrollo del Mantenimiento Predictivo (PdM) en las décadas de 1960 y 1970. El PdM se enfoca en monitorear la condición del equipo para predecir cuándo se debe realizar el mantenimiento, previniendo así fallas y optimizando los horarios de mantenimiento (NASA Office of Safety and Mission Assurance, 2000). Esta estrategia utilizó herramientas de monitoreo de condición para detectar signos de desgaste o degradación.

Las tecnologías clave que habilitaron el PdM incluyeron:

- Análisis de Vibraciones: Detecta problemas mecánicos como desequilibrios y desalineaciones.

- Termografía: Utiliza imágenes infrarrojas para identificar anomalías de temperatura.

- Análisis de Aceite: Monitorea la calidad del lubricante y detecta partículas de desgaste.

- Pruebas Ultrasónicas: Identifica fallas o cambios en las propiedades de los materiales.

Estas tecnologías permitieron la detección temprana de posibles fallas en el equipo, permitiendo al personal de mantenimiento intervenir antes de que ocurriera una avería.

La crisis energética de los años 70 y el progreso tecnológico

La crisis del petróleo de 1973 llevó a las industrias a buscar formas de conservar energía y reducir costos operativos. El PdM ganó prominencia al mejorar la eficiencia del equipo y extender la vida útil de la maquinaria. Los avances tecnológicos durante este período, como la llegada de microprocesadores y la mejora en la tecnología de sensores, facilitaron un monitoreo de condición más preciso y confiable.

Para la década de 1980, la integración de la tecnología informática permitió una mejor adquisición y análisis de datos. Esta era vio el surgimiento de los Sistemas Computarizados de Gestión de Mantenimiento (CMMS), que ayudaron a rastrear el historial del equipo, programar el mantenimiento y gestionar los recursos de manera efectiva.

Transición de terminología: del mantenimiento predictivo al mantenimiento basado en la condición

¿Cuándo ocurrió el cambio de terminología?

La transición del término Mantenimiento Predictivo al Mantenimiento Basado en la Condición se hizo más pronunciada a finales de la década de 1990 y principios de los 2000. Este cambio fue influenciado por varios factores, incluyendo avances en tecnología, cambios en las estrategias de mantenimiento y actualizaciones significativas en los estándares internacionales, particularmente aquellos establecidos por la Organización Internacional de Normalización (ISO).

Influencia de los estándares internacionales

El estándar clave que formalizó esta transición es el ISO 13306, publicado en 2001. Este estándar define el Mantenimiento Basado en la Condición como una forma de mantenimiento preventivo basado en el monitoreo del rendimiento y/o parámetros, abarcando así el mantenimiento predictivo como un subconjunto del CBM. Esta definición enfatizó la naturaleza proactiva del CBM, centrándose en el monitoreo en tiempo real y el análisis de datos para informar las decisiones de mantenimiento.

Otros estándares significativos incluyen:

- ISO 17359:2003: Proporciona directrices generales para el monitoreo y diagnóstico de condición de máquinas.

- Serie ISO 13374: Ofrece directrices para el procesamiento y comunicación de datos en el monitoreo y diagnóstico de condición.

Razones del cambio

El cambio en la terminología de Mantenimiento Predictivo a la Condición refleja una comprensión evolutiva de las estrategias de mantenimiento:

- Avances Tecnológicos: El auge de sensores de alta precisión y asequibles y el Internet de las Cosas (IoT) permitió el monitoreo continuo y en tiempo real del equipo. Estas capacidades se alinearon más estrechamente con los principios del CBM.

- Enfoque Holístico de Mantenimiento: El CBM representa una estrategia más integral, centrándose en la condición real del equipo en lugar de basarse únicamente en modelos predictivos basados en datos históricos.

- Estandarización y Mejores Prácticas: La adopción del CBM en los estándares internacionales, como el ISO 13306, proporcionó un marco unificado que las industrias de todo el mundo podían seguir, promoviendo la consistencia y eficiencia en las prácticas de mantenimiento.

Adopción en la industria

El cambio de terminología se solidificó aún más a medida que las industrias comenzaron a implementar programas de mantenimiento en línea con los nuevos estándares ISO. El énfasis en el monitoreo y diagnóstico de condición alentó a las organizaciones a adoptar el CBM como parte de sus estrategias de gestión de activos, aprovechando los avances tecnológicos para mejorar la eficiencia operativa.

Comprendiendo el mantenimiento basado en condición

El Mantenimiento Basado en la Condición (CBM) es una estrategia de mantenimiento proactiva que implica el monitoreo continuo o periódico de la salud del equipo para realizar mantenimiento solo cuando sea necesario. Al evaluar continuamente las condiciones del equipo, el CBM permite intervenciones oportunas, reduciendo el tiempo de inactividad y previniendo fallas inesperadas.

Los elementos centrales del CBM incluyen:

- Adquisición de datos: Recolección de datos a través de sensores que miden vibración, temperatura, presión, etc.

- Procesamiento de datos: Conversión de datos en bruto en información significativa.

- Monitoreo de condición: Análisis de datos para evaluar la salud del equipo.

- Diagnóstico: Identificación de la causa raíz de las anomalías detectadas.

- Pronóstico: Predicción del comportamiento futuro del equipo y estimación de la vida útil restante.

El CBM tiene como objetivo optimizar los recursos de mantenimiento al abordar las necesidades reales del equipo, mejorando así la confiabilidad y reduciendo actividades de mantenimiento innecesarias.

Innovaciones tecnológicas que impulsan el CBM

La efectividad del CBM ha sido enormemente mejorada por varios avances tecnológicos:

- Sensores avanzados y dispositivos IoT: Permiten el monitoreo continuo y en tiempo real de los parámetros del equipo. Los sensores se han vuelto más asequibles y capaces, facilitando una adopción generalizada.

- Análisis de Big Data y aprendizaje automático: Estas tecnologías permiten el procesamiento y análisis de grandes cantidades de datos para detectar patrones y anomalías que pueden indicar fallas potenciales. Los algoritmos de aprendizaje automático mejoran la precisión del pronóstico con el tiempo.

- Computación en la nube: Proporciona almacenamiento escalable y poder computacional necesario para manejar grandes conjuntos de datos generados por los sistemas de monitoreo de condición. Las plataformas en la nube también facilitan el monitoreo remoto y la colaboración.

- Sistemas ciberfísicos y gemelos digitales: Integran procesos físicos con modelos computacionales, permitiendo simulaciones y estrategias de mantenimiento predictivo. Los gemelos digitales replican el equipo en un entorno virtual para un análisis detallado.

Impacto en diversas industrias

- Manufactura: El CBM ha llevado a reducciones significativas en el tiempo de inactividad y los costos de mantenimiento, mejorando la productividad y la calidad del producto.

- Aviación: Las aeronaves emplean el CBM para garantizar la seguridad y confiabilidad, con sistemas de monitoreo en tiempo real para motores y componentes críticos.

- Sector energético: Las instalaciones de generación de energía utilizan el CBM para monitorear turbinas y generadores, optimizando el rendimiento y previniendo interrupciones.

- Transporte: Las industrias ferroviarias y marítimas utilizan el CBM para monitorear la condición de vehículos e infraestructura, mejorando la seguridad y la eficiencia operativa.

Ventajas del mantenimiento basado en condición

- Eficiencia de costos: Reduce el mantenimiento innecesario y optimiza el uso de recursos.

- Mayor disponibilidad del equipo: Minimiza el tiempo de inactividad mediante intervenciones oportunas.

- Vida útil extendida del equipo: la detección temprana de problemas previene daños severos.

- Mejora de la seguridad: previene accidentes al identificar fallas potenciales antes de que ocurran.

- Toma de decisiones basada en datos: Mejora la planificación estratégica y las decisiones operativas basadas en datos en tiempo real.

Desafíos en la implementación del CBM

A pesar de sus beneficios, implementar el CBM presenta varios desafíos:

- Alta inversión inicial: Requiere gastos significativos en sensores, software e infraestructura.

- Gestión de datos compleja: Implica manejar grandes volúmenes de datos y requiere sistemas de TI robustos.

- Necesidad de personal calificado: Requiere experiencia en análisis de datos, técnicas de monitoreo de condición y gestión de mantenimiento.

- Integración con sistemas existentes: Puede enfrentar problemas de compatibilidad con equipos y sistemas heredados.

- Riesgos de ciberseguridad: El aumento de la conectividad puede exponer los sistemas a amenazas cibernéticas, necesitando medidas de seguridad sólidas.

El papel de los estándares internacionales

Los estándares internacionales han jugado un papel crucial en la promoción y estandarización de las prácticas de CBM.

Impacto de los estándares ISO en la terminología

La publicación de ISO 13306:2001 marcó un momento significativo en la formalización del término Mantenimiento Basado en Condición. Al proporcionar definiciones y directrices estandarizadas, ISO facilitó un cambio global hacia el CBM, alentando a las industrias a adoptar la terminología y metodologías delineadas en estos estándares.

Otros estándares relevantes incluyen:

- ISO 17359:2003: Proporciona directrices generales para el monitoreo y diagnóstico de condición de máquinas.

- Serie ISO 13374: Ofrece directrices para el procesamiento y comunicación de datos en el monitoreo y diagnóstico de condición.

- Serie ISO 55000: Aborda la gestión de activos, integrando el CBM en estrategias más amplias de gestión de activos.

Alineación con avances tecnológicos

El cambio en la terminología se alinea con los avances en tecnología y análisis de datos, permitiendo prácticas de mantenimiento más efectivas y eficientes en diversas industrias. Los estándares enfatizan la naturaleza proactiva del CBM, que busca abordar fallas potenciales antes de que ocurran mediante la evaluación continua de las condiciones del equipo.

El futuro del mantenimiento basado en condición

Se espera que el CBM evolucione aún más con los continuos avances tecnológicos:

- Inteligencia artificial (IA) y análisis avanzado: Mejorarán la detección de fallas y los pronósticos, permitiendo decisiones de mantenimiento más precisas y oportunas.

- Computación en el borde (Edge Computing): El procesamiento de datos más cerca de la fuente reducirá la latencia y mejorará la toma de decisiones en tiempo real.

- Realidad aumentada (AR) y realidad virtual (VR): Ayudarán al personal de mantenimiento al superponer datos del equipo y proporcionar instrucciones interactivas.

- Tecnología blockchain: Puede mejorar la seguridad e integridad de los datos en los registros de mantenimiento y el historial del equipo.

Conclusiones

La evolución del mantenimiento predictivo al mantenimiento basado en la condición marca un cambio significativo en la filosofía de mantenimiento. El cambio en la terminología, particularmente después de las actualizaciones en los estándares ISO como el ISO 13306, refleja una transformación más profunda impulsada por avances tecnológicos y la necesidad de estrategias de mantenimiento más eficientes y basadas en datos.

El CBM se enfoca en el monitoreo en tiempo real y la toma de decisiones proactiva basada en la condición real del equipo, permitiendo a las industrias optimizar las actividades de mantenimiento, reducir costos y mejorar la confiabilidad del equipo. A medida que las industrias continúan adoptando tecnologías digitales, el CBM está destinado a convertirse en una parte aún más integral de la gestión de mantenimiento, allanando el camino para sistemas de mantenimiento más inteligentes y autónomos.

Puntos clave

- Cambio de terminología influenciado por estándares ISO: La transición del Mantenimiento Predictivo al Mantenimiento Basado en la Condición se volvió prominente a principios de los 2000, particularmente después de la publicación del ISO 13306:2001.

- Énfasis en la condición real del equipo: El CBM toma decisiones de mantenimiento basadas en el estado actual del equipo en lugar de predicciones o programas fijos.

- Impulsores tecnológicos: Las innovaciones en sensores, IoT, análisis de big data e IA han mejorado las capacidades del CBM.

- Estándares globales: Los estándares ISO han estandarizado las prácticas de CBM, promoviendo la consistencia y calidad en las industrias.

- Perspectiva futura: Tecnologías emergentes como IA, gemelos digitales y computación en el borde avanzarán aún más el CBM, haciendo que el mantenimiento sea más predictivo y eficiente.

Al incorporar investigaciones detalladas y literatura, este artículo proporciona una visión general completa de la historia y evolución del mantenimiento basado en condición. Destaca el cambio desde el mantenimiento predictivo, enfatizando la influencia de las actualizaciones de los estándares ISO—particularmente el ISO 13306:2001—en la terminología y metodologías adoptadas en las prácticas modernas de mantenimiento.

Referencias

ISO. (2001). ISO 13306:2001 Maintenance terminology. International Organization for Standardization.

ISO. (2003a). ISO 17359:2003 Condition monitoring and diagnostics of machines—General guidelines. International Organization for Standardization.

ISO. (2003b). ISO 13374-1:2003 Condition monitoring and diagnostics of machines—Data processing, communication and presentation—Part 1: General guidelines. International Organization for Standardization.

ISO. (2014). ISO 55000:2014 Asset management—Overview, principles and terminology. International Organization for Standardization.

Mobley, R. K. (2002). An introduction to predictive maintenance. Butterworth-Heinemann.

Moubray, J. (1997). Reliability-centered maintenance. Industrial Press Inc.

NASA Office of Safety and Mission Assurance. (2000). Reliability-Centered Maintenance Guide for Facilities and Collateral Equipment. NASA.

Ahmad, R., & Kamaruddin, S. (2012). An overview of time-based and condition-based maintenance in industrial application. Computers & Industrial Engineering, 63(1), 135–149.

Fiorentino, M., Uva, A. E., Gattullo, M., Debernardis, S., & Monno, G. (2014). Augmented reality on large screen for interactive maintenance instructions. Computers in Industry, 65(2), 270–278.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más