El mantenimiento dentro de la industria ha sufrido una evolución importante empujada en gran medida por el desarrollo tecnológico de los equipos de control y medida. De manera rápida y sencilla se puede resumir la evolución del mantenimiento hasta nuestros días en cuatro etapas.

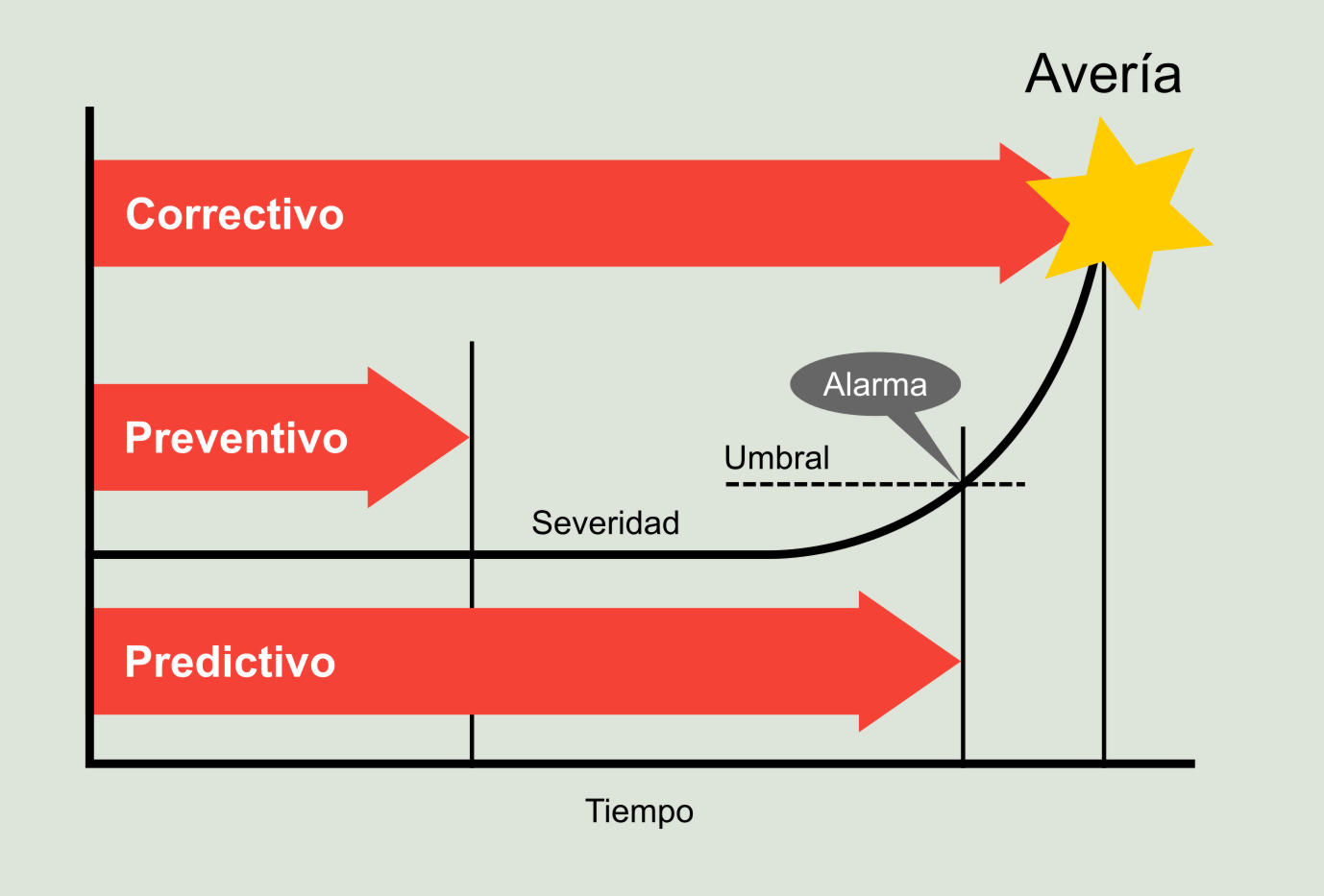

En un principio, el mantenimiento quedaba relegado a intervenciones como consecuencia de las averías, con los consiguientes costes de reparación (mano de obra, piezas de repuesto, etc.), así como los costes derivados de las paradas de producción. Este tipo de mantenimiento se conoce como mantenimiento correctivo.

Las necesidades de reducción de los costes derivados de las bajas disponibilidades de las máquinas y de las consiguientes paradas de producción llevaron a los técnicos de mantenimiento a programar revisiones periódicas con el objeto de mantener las máquinas en el mejor estado posible y reducir así su probabilidad de fallo. Esta técnica conocida como mantenimiento preventivo, presenta una incertidumbre asociada al coste adicional que genera. ¿Hasta que punto los períodos establecidos para las intervenciones de mantenimiento están sobredimensionadas? ¿Se pueden reducir los períodos de intervención sin consecuencias nefastas para las máquinas, abaratando de esta manera el coste del mantenimiento?. Todas estas preguntas carecen de respuestas precisas y limitan la eficacia del mantenimiento.

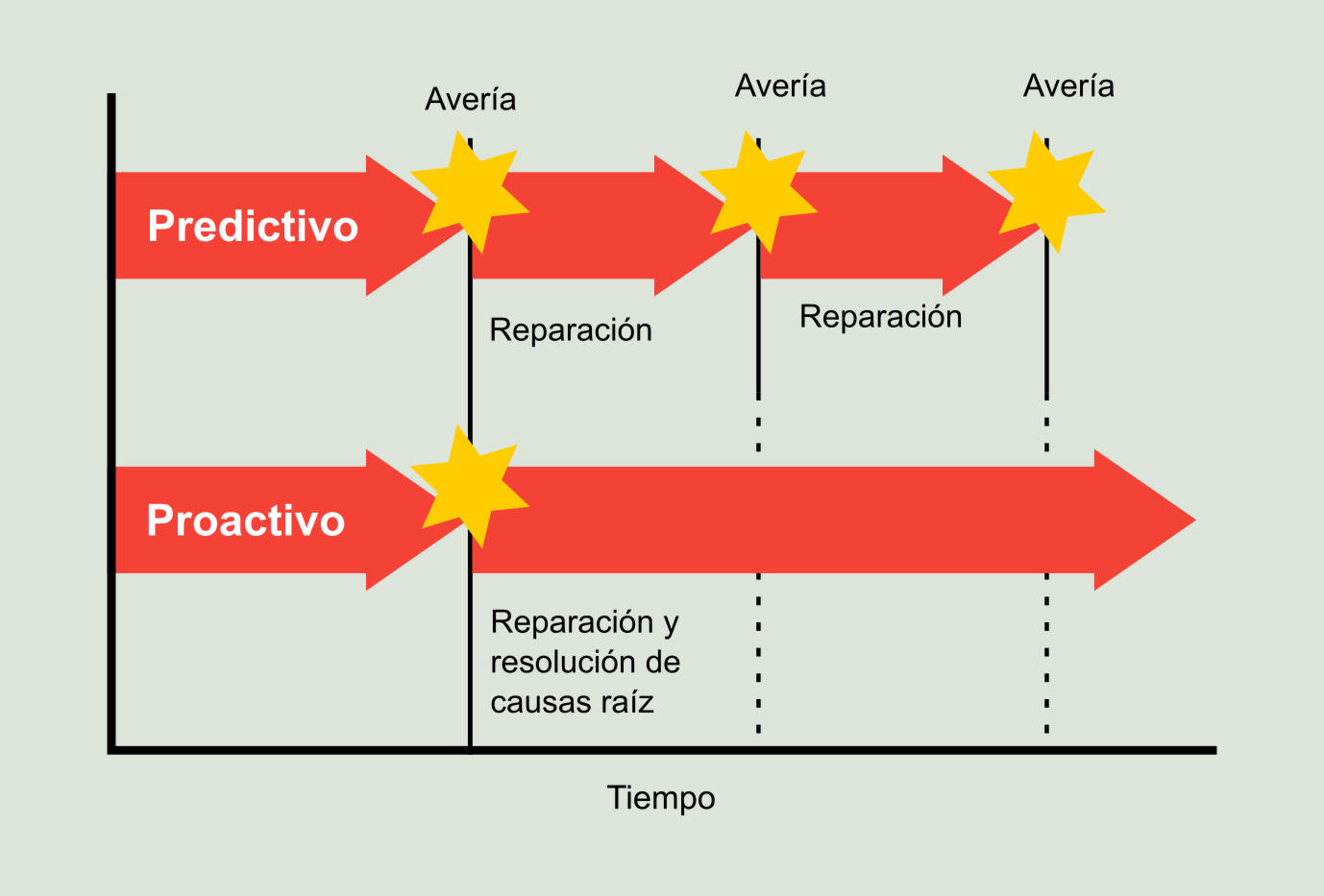

Como consecuencia de la incertidumbre que presenta el mantenimiento preventivo y con el apoyo del desarrollo tecnológico, se desarrolló un nuevo concepto de mantenimiento basado en la condición o estado de la máquina. Este tipo de intervención se conoce como mantenimiento predictivo, y viene a suponer toda una revolución dada su filosofía de anticipación a la avería por medio del conocimiento de como se comporta la máquina y como debería de hacerlo, conociendo de este modo previamente que elemento puede fallar y cuando. Este hecho permite decidir en que momento de la producción se puede programar una intervención sin afectar al proceso productivo, con las consiguientes optimizaciones en costes de producción, mano de obra y repuestos. Se evitan de este modo grandes y costosas averías agilizando de este modo las intervenciones.

Como complemento a la evolución del mantenimiento predictivo se ha desarrollado el llamado mantenimiento proactivo. Este concepto engloba los tipos de mantenimiento detallados anteriormente elevándolos a otra dimensión; el análisis de causas raíz. El mantenimiento predictivo puede determinar si algún componente de la máquina puede fallar, pero no estudia la causa raíz del fallo. El mantenimiento predictivo no responde a la causa por la cual un rodamiento falla repetidamente aunque si nos indique cuando puede fallar. Para cubrir esta incertidumbre, el mantenimiento proactivo o también conocido como mantenimiento de la confiabilidad analiza las causas raíz de la repetibilidad de la avería, resolviendo aspectos técnicos de las mismas. “Es posible que aquel rodamiento cuya vida útil de trabajo es excesivamente corta, esté insuficientemente dimensionado o simplemente que no sea el tipo de rodamiento más adecuado para la aplicación que se le está dando”.

cloud_download

cloud_download