Análisis de vibraciones en ventiladores centrífugos

Los ventiladores son máquinas presentes en casi todo tipo de industria, además, su uso es cotidiano en aplicaciones domésticas de ventilación o acondicionamiento de aire. En muchos sistemas y procesos industriales estos equipos son activos críticos que merecen especial atención, comenzando con el monitoreo especializado de su condición dinámica y operacional.

Los ventiladores son esenciales para la industria actual, y podríamos decir que juegan un rol relevante en el funcionamiento de la sociedad moderna. Su aplicación fundamental es la de transporte o impulsión de aire, gases o vapores en sistemas de ventilación, sistemas de intercambio de calor o procesos que involucran combustión de gases. Pero también se puede aprovechar el flujo de aire para transportar otro tipo de productos, como polvos o pequeños sólidos, uso típico en industrias como la de alimentos y el cemento, por ejemplo.

En general, los ventiladores industriales se clasifican en dos grandes grupos: ventiladores centrífugos y ventiladores axiales. Cada uno de ellos con características mecánicas y operacionales específicas, además de modos de falla muy particulares para cada grupo. En este artículo nos centraremos en el monitoreo y análisis de problemas en ventiladores centrífugos.

Un ventilador centrifugo es una máquina relativamente simple, sin embargo, pueden desarrollar fallas de origen mecánico y operacional que requieren de análisis de parámetros diversos como el flujo de gas, velocidad de trabajo, la carga, el nivel de ruido, la temperatura y el nivel de vibraciones, por mencionar algunas de las variables más relevantes.

¿Qué es un ventilador centrífugo?

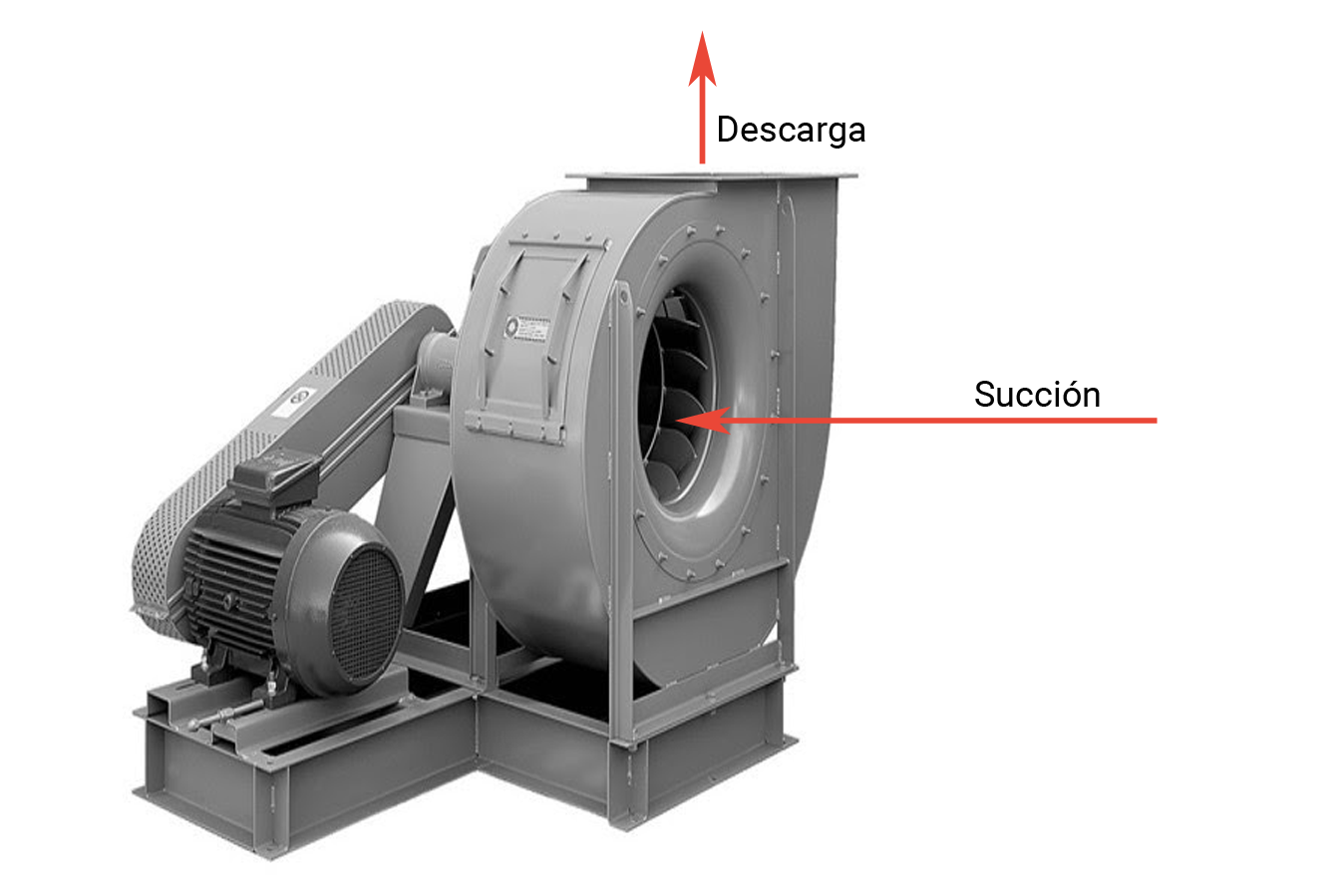

En general un ventilador es una máquina que produce flujo de gas creando una diferencia de presión mediante el intercambio de momento de los álabes del ventilador con las partículas de gas. El impulsor del ventilador convierte la energía mecánica rotativa en energía cinética dentro del fluido gaseoso, energía que luego parcialmente se transforma en presión estática. En un ventilador del tipo centrífugo el fluido ingresa longitudinal al eje de rotación y se descarga en dirección perpendicular o radial, realizando el fluido un cambio de dirección de 90º. La figura 1 muestra la dirección del fluido.

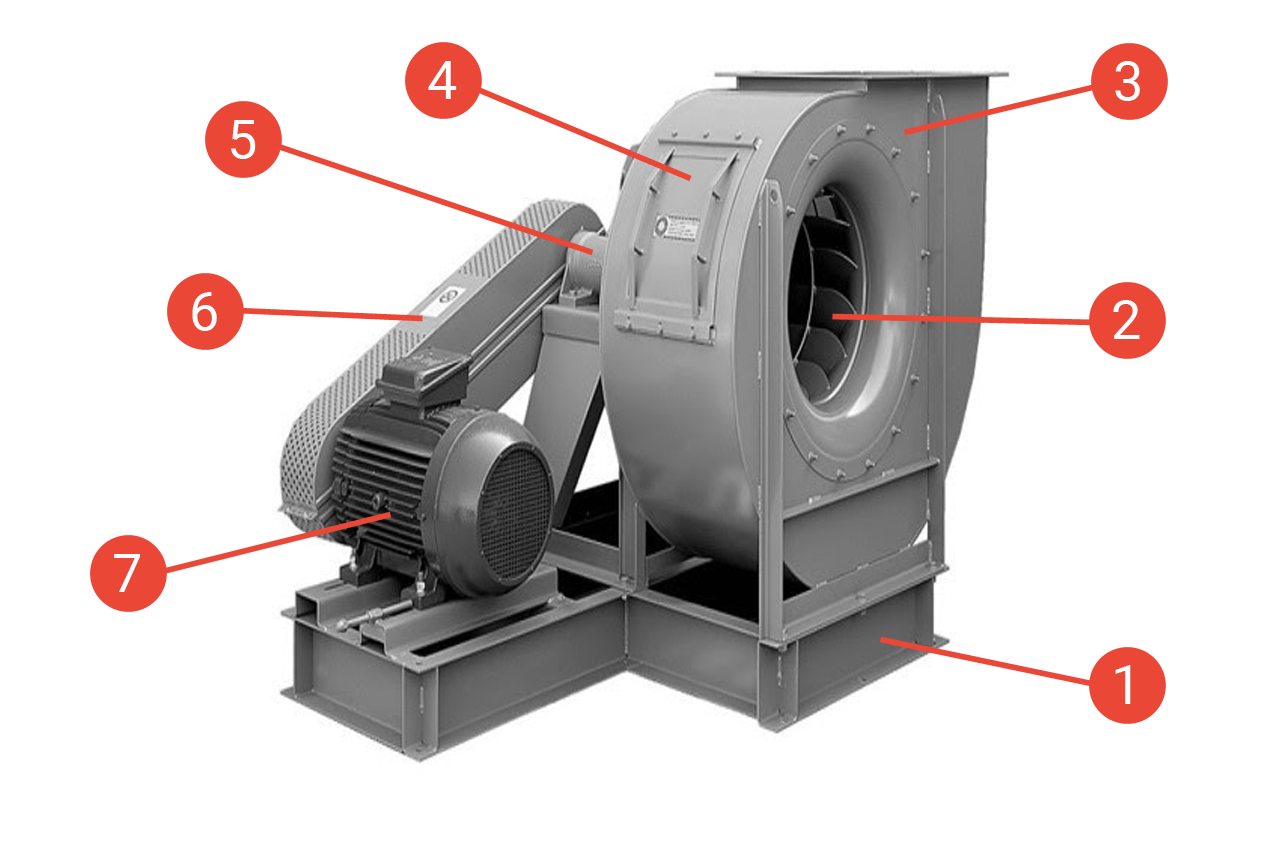

- Base o soporte estructural: puede compartir estructura con el conductor o puede tener una base independiente. La base puede ser de tipo flexible, si su frecuencia natural es menor a la RPM de trabajo, o base rígida, cuando su frecuencia natural es superior a las RPM de trabajo del ventilador.

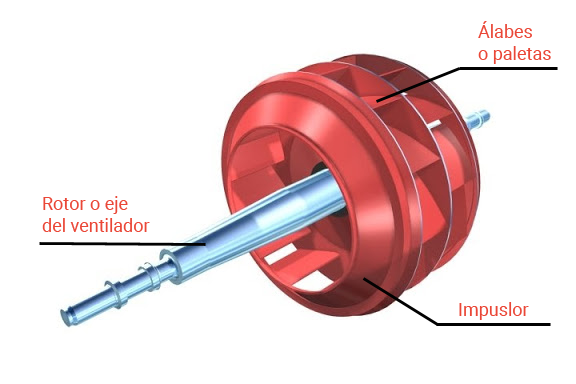

- Impulsor y álabes: el impulsor o rodete está acoplado al rotor o eje del ventilador, está formado por una serie de paletas o álabes que varían su forma de acuerdo con el tipo de ventilador y su aplicación o requerimiento operacional. La figura No.3 muestra un impulsor y sus álabes.

- Voluta o carcasa: es el contenedor del fluido, donde se produce el intercambio de energía entre el impulsor y el fluido, desde aquí se direcciona el fluido desde la succión a la descarga.

- Boca de visita: para la inspección del equipo en situaciones de mantenimiento.

- Rodamientos o cojinetes: dependiendo del tamaño del equipo, su peso y velocidad de trabajo, pueden ser provistos con rodamientos de elementos rodantes o con cojinetes planos. Algunas aplicaciones con cojinetes planos tienen además sistemas de refrigeración para el lubricante.

- Sistema de transmisión: hay varias configuraciones disponibles dependiendo del diseño. La transmisión por sistemas de poleas / correas es de las más comunes y confiables, sin embargo, está limitada a cierto rango de velocidad, cuando la velocidad del ventilador supera 3000 RPM, típicamente se utiliza transmisión directa, bien sea por medio de acoplamientos entre el conductor y el ventilador, o simplemente el impulsor instalado directamente sobre el eje del motor.

- Equipo conductor: De acuerdo a las características de la operación y otros factores el equipo conductor puede ser un motor eléctrico AC, DC o incluso turbinas de vapor. Lea también nuestro artículo Análisis de vibraciones en motores eléctricos de inducción.

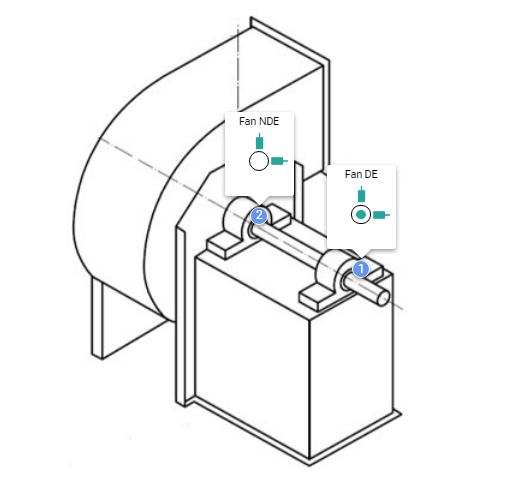

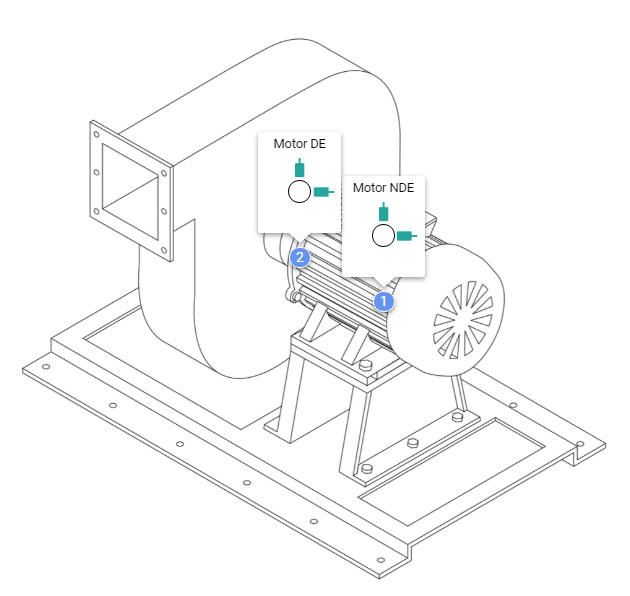

Puntos de medición de vibraciones

Tal como ya hemos tratado de forma general en nuestro artículo Dónde colocar el sensor de vibraciones, en un ventilador centrífugo, deben tomarse mediciones en todos sus cojinetes o rodamientos, siempre que sea seguro, hacer mediciones en las direcciones horizontal (H), vertical (V) y axial (A) de cada apoyo del rotor. La figura No.4 muestra la ubicación de medición en un ventilador apoyado en rodamientos, tipo voladizo. En la figura No.5 se muestra una configuración con rotor directamente instalado en el motor, en este caso el monitoreo de vibraciones se restringe a mediciones en el motor.

La seguridad es la prioridad para seleccionar los puntos de monitoreo de vibraciones.

Fallos en ventiladores centrífugos detectables por análisis de vibraciones

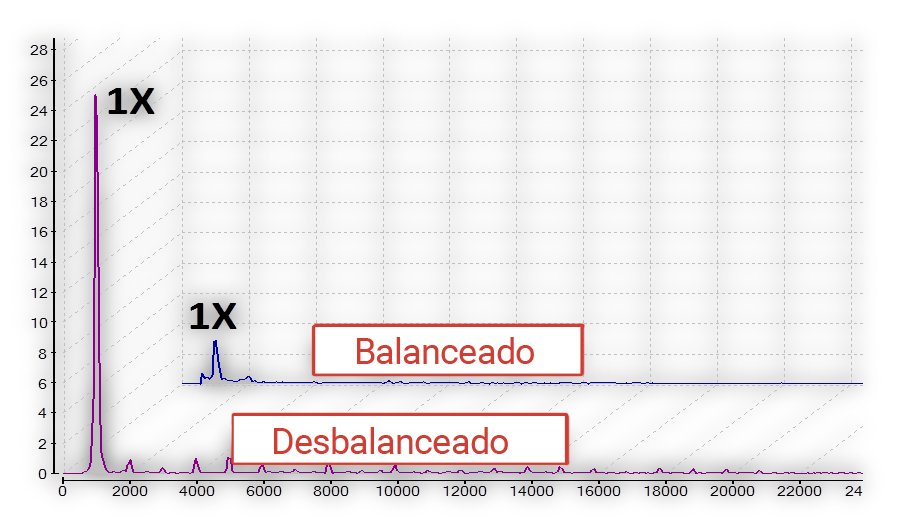

Desbalanceo

Desbalanceo

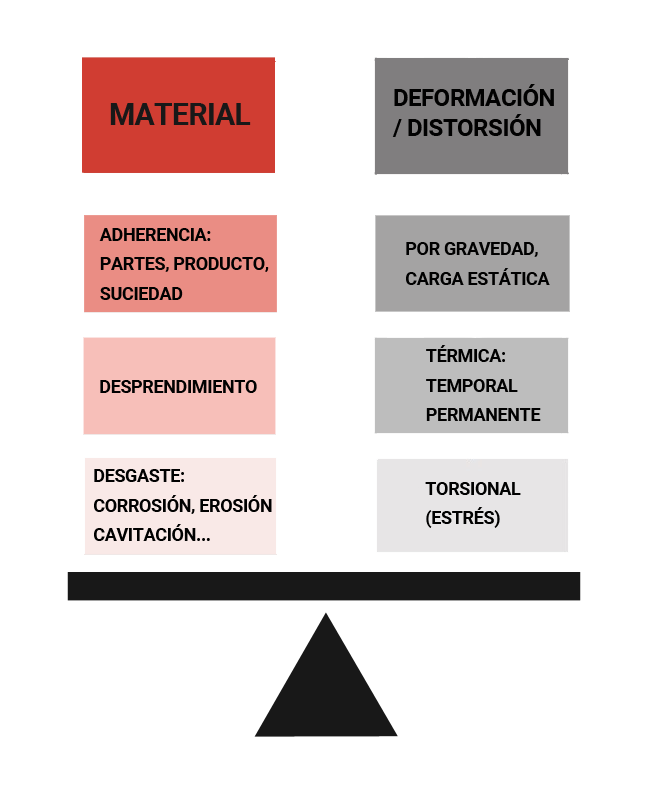

En ventiladores centrífugos, el desbalanceo es una de las fallas más comunes, y suele presentarse por alguna de las siguientes causas:

- Deformación térmica: Esto puede deberse a un choque térmico durante operación, pero también puede ocurrir cuando un rotor caliente se deja fuera de servicio por un periodo de tiempo suficiente para que la gravedad y su propio peso lo deformen.

- Perdida de material por desgaste, erosión, corrosión. La figura No.6 muestra un impulsor con alto nivel de corrosión.

- Adherencia de partes extrañas o suciedad al impulsor / rotor.

- Tratamientos de superficie o trabajos de pintura.

- Deformación por torque o sobrecarga.

- Procedimiento inadecuado de balanceo en taller.

Cuando se detecta un desbalanceo en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Revisar el historial de operación y mantenimiento para verificar cuando se presentó el problema: en operación, luego del mantenimiento, motor nuevo, etc. Esto ayudará con el análisis de causa raíz.

- Evaluar la condición dinámica integral del conjunto conductor-ventilador para evaluar daños colaterales a cojinetes/ rodamientos, correas, acoples, base y estructura.

- Analizar adecuadamente el problema para definir el procedimiento de corrección de acuerdo con la dinámica del tipo de desbalanceo encontrado (dinámico, de par, estático), así como el método de balanceo (1plano, 2 planos, multi-planos) y si se requerirá balanceo en taller o balanceo en sitio.

- Planificar acción de balanceo de precisión según los estándares aplicables: API, ISO 21940/11, ISO 21940/12, ISO 14694.

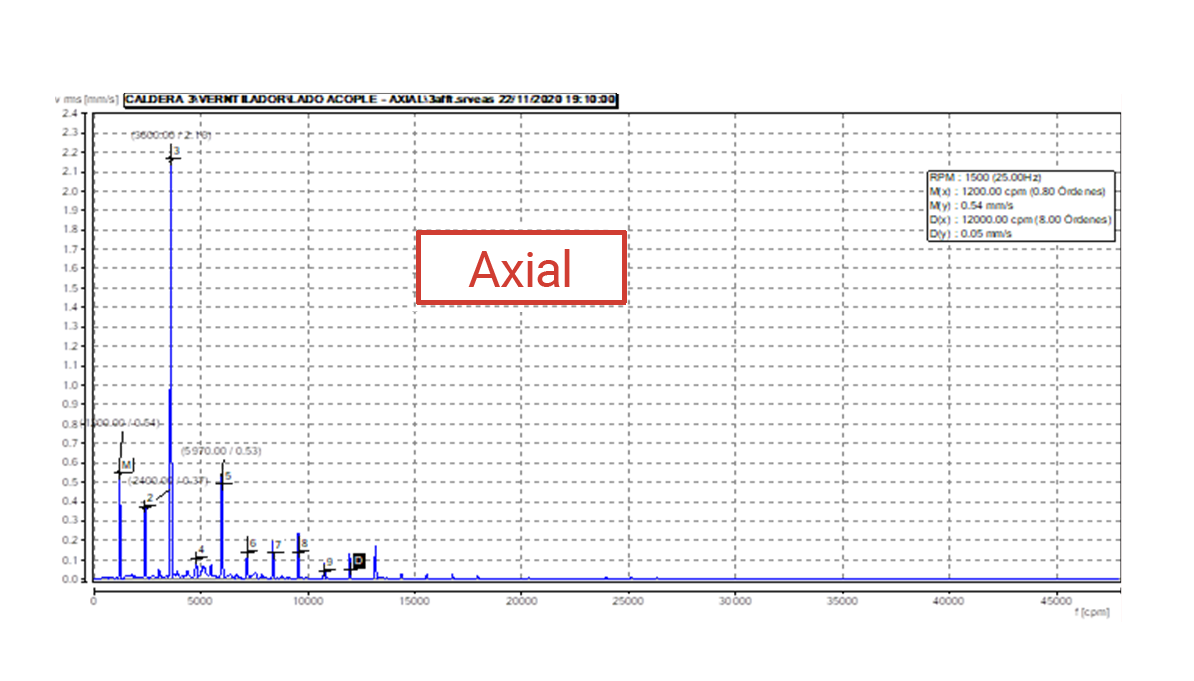

Desalineación

Desalineación

En ventiladores centrífugos otra falla muy común es la desalineación, la cual se suele originar por alguna de las siguientes causas:

- Procedimiento inadecuado por parte del personal de mantenimiento.

- Inadecuada aplicación de los estándares o tolerancias de alineación

- Expansión térmica.

- Debilidad o deficiencia de la base soporte.

- Pata coja o distorsión de la base del motor.

- Fallas en el acople, excesivo runout o deterioro.

- Desgaste o deterioro de poleas / correas.

Cuando se detecta una desalineación en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Evaluar los procedimientos y capacidades del personal.

- Practicar la alineación de precisión aplicando los estándares pertinentes: API 686, ANSI/ASA 2,75

- Medir y corregir las distorsiones de pata coja. (en conductor y conducido)

- Evaluar la integridad de la base y el acoplamiento.

- Evaluar la influencia de la expansión térmica y considerarla en el procedimiento de alineación.

Eje doblado

Eje doblado

En ventiladores centrífugos, el eje doblado se suele originar por alguna de las siguientes causas:

- Deformación por gravedad cuando el rotor permanece estático por largos periodos, básicamente puede ocurrir en largos periodos de parada en equipos pesados, más de 1.000 Kg.

- Deformación durante operación debida a choque térmico o por sobrecarga o sobre torque.

Cuando se detecta eje doblado en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Activar un proceso de análisis de causa raíz para determinar el mecanismo de la falla.

- Hacer mediciones de runout en el eje e impulsor para confirmar el problema.

- Es posible que un ventilador doblado pueda ser balanceado y de esta forma se corrija el efecto vibratorio, pero esto generalmente es una solución temporal, ya que el rotor en operación puede volver a su forma original.

- Puede requerir procedimientos especiales para revertir la deformación.

Problemas estructurales

Problemas estructurales

En ventiladores centrífugos, los problemas estructurales se suelen originar por alguna de las siguientes causas:

- Debilidad de las bases por corrosión o algún otro ataque fisicoquímico.

- Movimientos del terreno.

- Resonancia de la base con alguna frecuencia operativa del sistema.

- Pernos dañados, aislados o flojos.

- Mal diseño de la base.

Cuando se detecta un problema estructural en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Evaluar la integridad y condición general de las bases, tanto de la máquina como de la estructura soporte, incluir los ductos del sistema.

- Evaluar la condición de los pernos de anclaje.

- Ajustar lo pernos al torque especificado.

- Verificar la frecuencia natural y posible resonancia.

Roce

Roce

En ventiladores centrífugos, el roce se suele originar por alguna de las siguientes causas:

- Mal ensamblaje, partes inadecuadas o defectuosas.

- Holguras inadecuadas entre partes estáticas y partes rotativas.

- Excesivo desbalanceo o desalineación.

- Distorsión por tensión de ductos.

Cuando se detecta roce en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Verificar los procedimientos de montaje, holguras y calidad de las partes.

- Evaluar la presencia de otras fallas como desbalanceo, desalineación o resonancia.

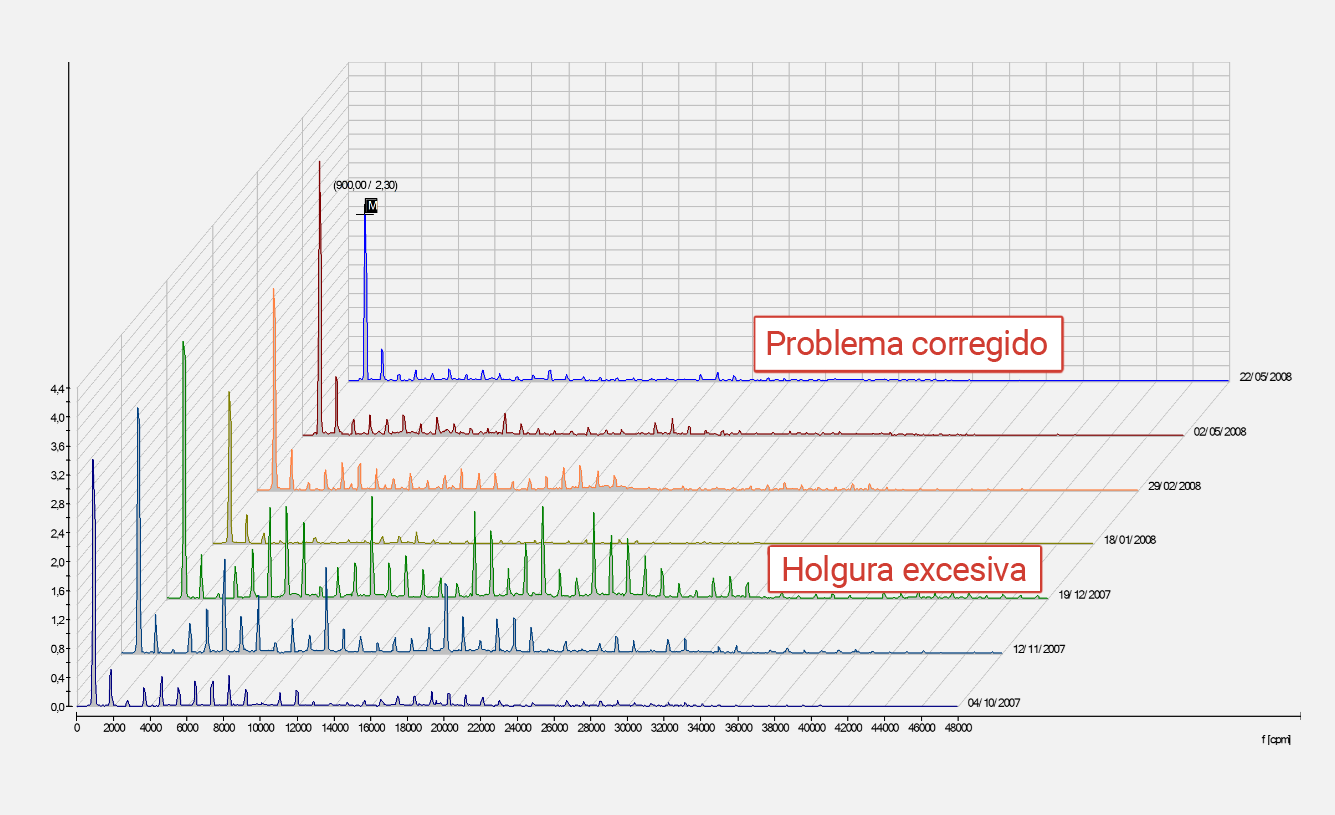

Holgura rotativa

Holgura rotativa

En ventiladores centrífugos, la holgura rotativa se suele originar por alguna de las siguientes causas:

- Desgaste de rodamientos / cojinetes.

- Desgaste de cajeras o alojamiento de cojinetes / rodamientos.

- Mala calidad de la lubricación, exceso o insuficiencia.

- Mal ensamblaje de partes como rodamientos, cojinetes, acoples, poleas.

- Partes defectuosas o inadecuadas.

Cuando se detecta holgura rotativa en ventiladores centrífugos, se podrían recomendar las siguientes acciones:

- Verificar los procedimientos de montaje, las holguras y calidad de las partes.

- Auditar el proceso de lubricación.

- Reemplazar partes en mal estado, desgastadas o inadecuadas.

Problema en rodamientos

Problema en rodamientos

En ventiladores centrífugos, un problema de rodamientos se suele originar por alguna de las siguientes causas:

- Fallas de lubricación.

- Mal montaje de componentes.

- Partes de mala calidad o con deterioro.

- Daño colateral de la desalineación excesiva o desbalanceo.

- Desgaste por vida útil.

Cuando se detecta un problema en rodamiento en un ventilador centrífugo, se podrían recomendar las siguientes acciones:

- Analizar la causa raíz de la falla para corregirla y no actuar solo sobre el síntoma.

- Auditar el proceso de montaje y de lubricación.

- Reemplazar componentes afectados.

Más sobre el análisis de fallas en rodamientos pueden leerlo en Defectos típicos en rodamientos y su identificación espectral.

Problemas de flujo

Problemas de flujo

En ventiladores centrífugos, un problema de flujo se suele originar por alguna de las siguientes causas:

- Fallas en los sistemas de control de entrada y descarga de fluido.

- Cambios operacionales como la velocidad de operación.

- Cambios en las condiciones del fluido: densidad, temperatura, etc.

- Problemas con los filtros de succión.

Cuando se detectan problemas de flujo en un ventilador centrífugo, se podrían recomendar las siguientes acciones:

- Verificar el sistema de control y la relación de carga, RPM y flujo.

- Evaluar cambios en las condiciones operacionales o en las características del fluido.

- Hacer análisis dinámico extensivo para evaluar daños colaterales.

- Verificar la integridad del sistema de ductos y su adecuación al diseño.

- Limpieza de filtros y otras obstrucciones.

Resonancia

Resonancia

En ventiladores centrífugos, la resonancia se suele originar por alguna de las siguientes causas:

- RPM de trabajo cercana a la frecuencia natural de la base u otras partes del sistema.

- Debilitamiento estructural que cambié la rigidez de los soportes.

- Influencia de máquinas externas sobre la frecuencia natural del sistema.

- Cambios en las condiciones operacionales: RPM variable.

Cuando se detecta resonancia en un ventilador centrífugo, se podrían recomendar las siguientes acciones:

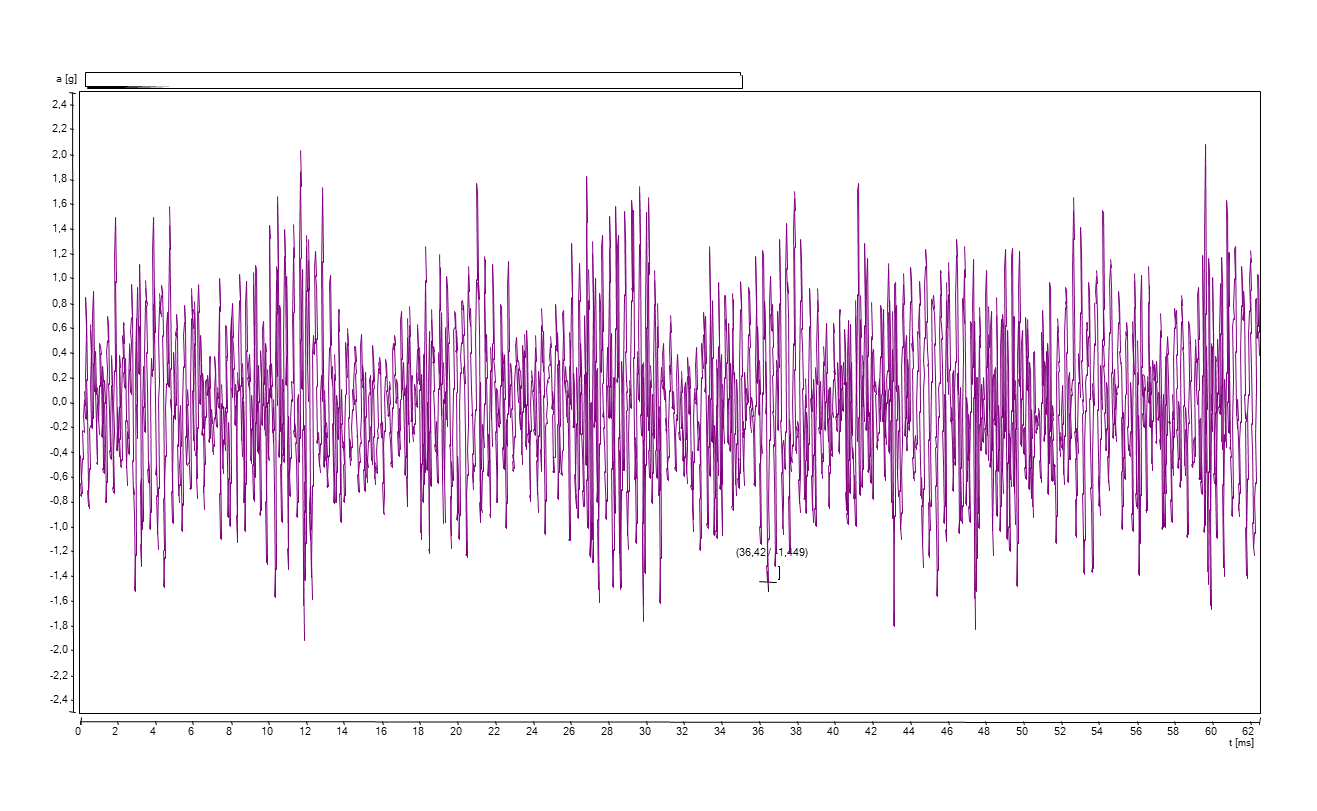

- Realizar prueba de impacto en zonas de alta vibración para determinar la frecuencia natural y comparar contra frecuencias operativas o del entorno de la máquina.

- Realizar análisis de Bode para búsqueda de velocidades críticas.

- Evaluar la integridad de la base y la estructura general en busca de debilitamiento o cambios de rigidez.

Problema de lubricación

Problema de lubricación

En ventiladores centrífugos, un problema de lubricación se suele originar por alguna de las siguientes causas:

- Los problemas de lubricación afectan considerablemente a los rodamientos y / o cojinetes del sistema.

- Las fallas de lubricación pueden deberse a excesiva cantidad de lubricante, lubricante de mala calidad, falta de refrigeración o disipación de calor deficiente, muy baja cantidad y/o frecuencia de lubricación muy baja, lubricante contaminado con humedad o partículas sólidas.

Cuando se detectan problemas de lubricación en un ventilador centrífugo, se podrían recomendar las siguientes acciones:

- Evaluar los procedimientos de lubricación, las capacidades del personal, la calidad y limpieza del lubricante: Análisis de causa raíz.

- No confundir los síntomas (daño de rodamientos) con la causa de la falla, reemplazar los rodamientos es solo un efecto, corregir el problema pasa por un proceso técnico y cultural que implante una cultura proactiva y precisa sobre el proceso integral de la lubricación.

Otras tecnologías predictivas

La inspección de ventiladores centrífugos, así como de cualquier equipo rotativo, debe ser integral, incluyendo el comportamiento dinámico, térmico y operacional. Las siguientes tecnologías aplican también en el monitoreo de ventiladores centrífugos:

Inspección visual: es la primera línea de defensa del monitoreo, todo programa de inspección debe prever rutinas de observación integral que verifique partes sueltas, condiciones inseguras, ruido audible anormal, limpieza y orden del área, fugas, corrosión, pintura, etc.

Inspección visual: es la primera línea de defensa del monitoreo, todo programa de inspección debe prever rutinas de observación integral que verifique partes sueltas, condiciones inseguras, ruido audible anormal, limpieza y orden del área, fugas, corrosión, pintura, etc.

Ultrasonido: es una técnica muy efectiva para el monitoreo de los rodamientos, incluso a un nivel más temprano que la vibración convencional, el monitoreo de ruido ultrasónico es además una herramienta para realizar la lubricación de forma óptima.

Ultrasonido: es una técnica muy efectiva para el monitoreo de los rodamientos, incluso a un nivel más temprano que la vibración convencional, el monitoreo de ruido ultrasónico es además una herramienta para realizar la lubricación de forma óptima.

Análisis de aceite: evaluar las propiedades fisicoquímicas y la limpieza del lubricante debe ser una actividad estándar de todo programa de inspección integral. Muchos ventiladores centrífugos poseen sistemas centralizados de lubricación, la salud de estos es crítica para la operación confiable y segura del equipo rotativo.

Análisis de aceite: evaluar las propiedades fisicoquímicas y la limpieza del lubricante debe ser una actividad estándar de todo programa de inspección integral. Muchos ventiladores centrífugos poseen sistemas centralizados de lubricación, la salud de estos es crítica para la operación confiable y segura del equipo rotativo.

Termografía infrarroja: el monitoreo de algunos modos de fallos asociados a incrementos de temperatura pudiera complementar el análisis de vibraciones. Evaluar el perfil térmico de rodamientos siempre considerando que el ruido ultrasónico y la vibración son síntomas más tempranos que el incremento de temperatura. Evaluar las partes de los sistemas de enfriamiento como radiadores, disipadores de calor, reservorios de refrigerante y de lubricante. En todo equipo rotativo accionado por motores eléctricos, siempre es recomendable hacer monitoreo de termografía al sistema de potencia y de control.

Termografía infrarroja: el monitoreo de algunos modos de fallos asociados a incrementos de temperatura pudiera complementar el análisis de vibraciones. Evaluar el perfil térmico de rodamientos siempre considerando que el ruido ultrasónico y la vibración son síntomas más tempranos que el incremento de temperatura. Evaluar las partes de los sistemas de enfriamiento como radiadores, disipadores de calor, reservorios de refrigerante y de lubricante. En todo equipo rotativo accionado por motores eléctricos, siempre es recomendable hacer monitoreo de termografía al sistema de potencia y de control.

Medición de alineación: con el uso de la tecnología láser los controles de desalineación hoy en día se hacen mucho más fácil, preciso y sobre todo más rápido, lo que permite incluir esta técnica de inspección como parte de las rutinas proactivas que buscan combatir el estrés, la fricción excesiva, el calor, la vibración y el excesivo consumo de energía.

Medición de alineación: con el uso de la tecnología láser los controles de desalineación hoy en día se hacen mucho más fácil, preciso y sobre todo más rápido, lo que permite incluir esta técnica de inspección como parte de las rutinas proactivas que buscan combatir el estrés, la fricción excesiva, el calor, la vibración y el excesivo consumo de energía.

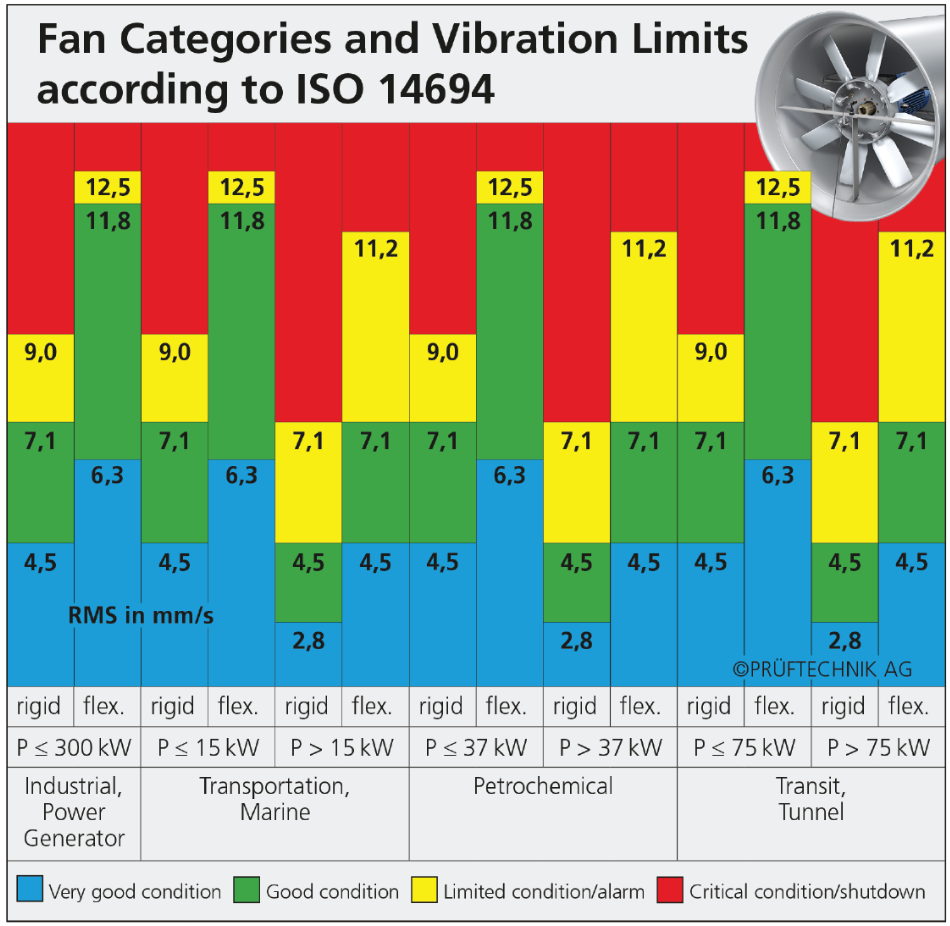

Normas y estándares

Los límites permisibles de vibración para estas máquinas pueden encontrarse en algunos estándares reconocidos, entre ellos el ISO 14694 que establece lineamientos para límites permisibles de vibración y de desbalanceo permisible específicamente para ventiladores centrífugos industriales en varias categorías y aplicaciones. La norma ANSI/ASA S2,75 establece lineamientos para la alineación de precisión, una actividad frecuente es estas máquinas, tanto de acoplamientos como sistemas de correas/poleas.

Conclusiones

Los ventiladores centrífugos forman parte esencial en los procesos industriales de la industria moderna, de aquí la importancia de establecer programas de inspección basados en análisis de modos de fallas característicos, mejores prácticas de mantenimiento y operacionales y en estándares reconocidos, todo esto para garantizar una operación segura, confiable y larga vida útil de sus componentes.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más