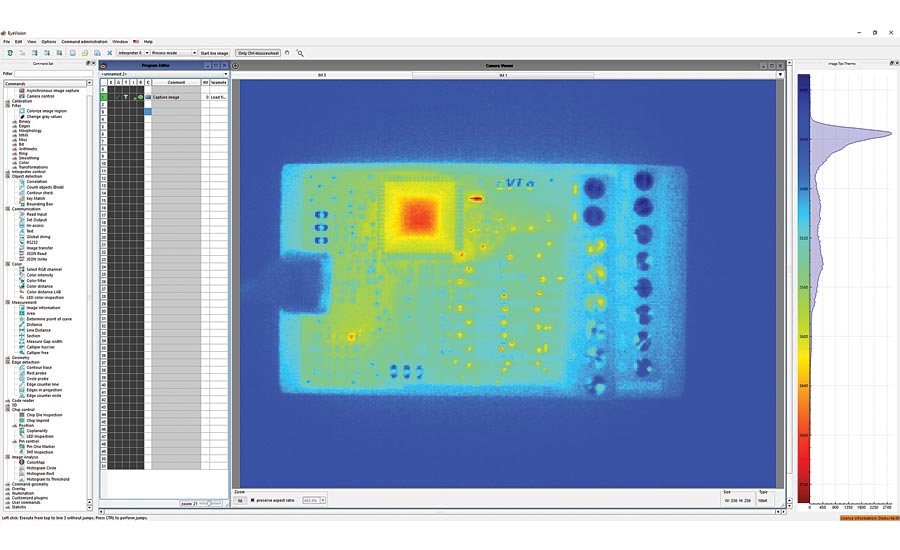

Termografía eléctrica para detección de fallas y puntos calientes en equipos eléctricos

Esta aplicación involucra el uso de la termografía para detectar fallas y puntos calientes en equipos eléctricos. Al identificar patrones anormales de temperatura, es posible detectar tempranamente problemas potenciales en sistemas eléctricos, previniendo fallas y asegurando la seguridad y confiabilidad de los sistemas eléctricos.

Los sistemas eléctricos se diagnostican principalmente examinando el estado de conexiones, terminales, aisladores, transformadores, devanados, generadores y detectando desequilibrios de fase. Por ejemplo, un incremento de temperatura de 10 °C reduce a la mitad la expectativa de vida de rodamientos y devanados. Si la lubricación excesiva de un rodamiento eleva la temperatura del devanado en 20 °C, su vida útil será solo una cuarta parte de lo esperado. Con un aumento de 50 °C, un devanado diseñado para durar 20 años tendría una vida útil de solo ocho meses.

Tabla de prioridad de reparación: Incremento de temperatura entre fases o entre componentes respecto a condiciones normales

- AAA: Superior a 100°C – Reparar o corregir inmediatamente.

- A: 50 – 99°C – Reparar tan pronto como sea posible.

- B: 30 – 49°C – Reparar en la próxima oportunidad disponible.

- C: 11 – 29°C – Programar en un futuro cercano.

- D: 1 – 9°C – Atender durante el próximo mantenimiento programado.

Normas como NFPA 70E, OSHA 1910 y CSA Z462 en Canadá, definen el uso de la termografía infrarroja (IR) para el mantenimiento predictivo en equipos eléctricos. Estas normas exigen que los técnicos que realicen inspecciones IR en paneles eléctricos abiertos por encima de 50 V, utilicen equipo de protección personal cuando estén dentro de la distancia de seguridad. El uso de equipos de protección personal puede dificultar el manejo de cámaras térmicas pequeñas, resaltando la importancia del uso de ventanas infrarrojas.

Las ventanas infrarrojas permiten inspeccionar el interior de gabinetes eléctricos de manera no invasiva, sin necesidad de abrirlos. Estas ventanas están fabricadas con materiales certificados específicamente diseñados para este propósito.

Una ventana de inspección infrarroja se utiliza para separar ambientes con diferentes presiones o temperaturas mientras permite el paso de energía a una longitud de onda electromagnética específica entre ambos ambientes. Una ventana infrarroja, también conocida como puerto de visualización, panel de inspección o visor, es un término genérico que describe un punto de inspección diseñado para permitir la transmisión de radiación infrarroja hacia el ambiente externo. En términos simples, una ventana infrarroja (IR) es un punto de recopilación de datos para una cámara térmica.

Diagnóstico de edificios y auditoría energética para mejorar la eficiencia

La termografía se emplea en diagnósticos de edificios y auditorías energéticas para evaluar la eficiencia energética de las estructuras. Ayuda a identificar deficiencias en el aislamiento, fugas de aire y otros defectos constructivos que contribuyen a la pérdida de energía. Esta información facilita la mejora de la eficiencia energética y la reducción del consumo de energía.

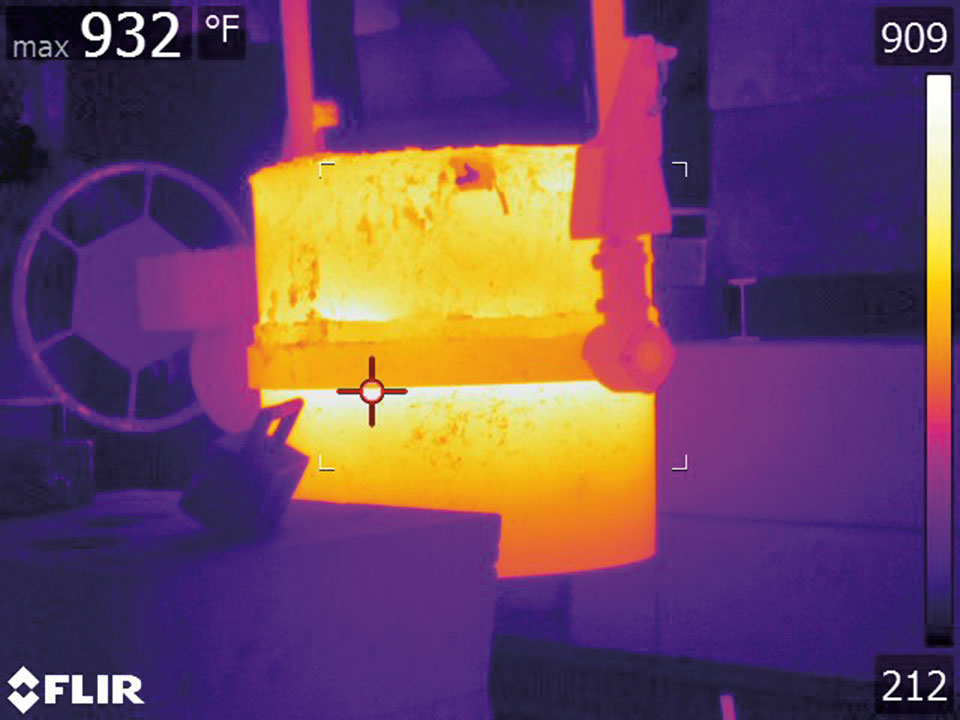

Aplicaciones industriales, incluyendo monitoreo de procesos y control de calidad

En el sector industrial, la termografía infrarroja se utiliza ampliamente para monitoreo de procesos y control de calidad. Permite la realización de ensayos e inspecciones no destructivas en equipos, detectando defectos o anomalías en procesos de fabricación, asegurando la calidad del producto y optimizando la productividad general.

En análisis de procesos, la termografía permite evaluar el estado de válvulas, detección de tuberías subterráneas, medición de niveles en tanques de líquidos y sólidos, estudios refractarios, y evaluación de pérdidas térmicas, fugas de vapor y pérdidas de vacío.

Además, la termografía es valiosa en diagnósticos de sistemas mecánicos, reduciendo costos de mantenimiento, extendiendo la vida útil de equipos y mejorando la disponibilidad de maquinaria. Facilita el estudio de temperaturas en diferentes partes de un sistema mecánico en movimiento bajo plena carga. Diversos componentes como motores, generadores, rodamientos, poleas, sistemas de transmisión, desalineaciones de ejes y condiciones de soldadura pueden diagnosticarse.

Independientemente de la aplicación, diagnosticar un defecto debe ir acompañado de un análisis de causa raíz para eliminar la causa verdadera del defecto y prevenir su recurrencia. Solo así la termografía puede ofrecer el máximo impacto económico que las organizaciones esperan al invertir en esta tecnología.

cloud_download

cloud_download