Análisis de vibraciones en bombas reciprocantes de pistones

Una bomba reciprocante es de desplazamiento positivo, es decir, recibe un volumen fijo de líquido en condiciones de succión, lo comprime (aumento de presión) y lo expulsa por la boquilla de descarga. En estos equipos se logra el bombeo de fluido por el movimiento alternativo de un pistón, émbolo o diafragma.

La bomba reciprocante no es cinética como la centrifuga y no requiere velocidad para producir presión, pues se pueden obtener presiones altas a bajas velocidades. Esta es una de las ventajas de la bomba reciprocante en particular para manejar pastas aguadas, abrasivas y líquidos muy viscosos.

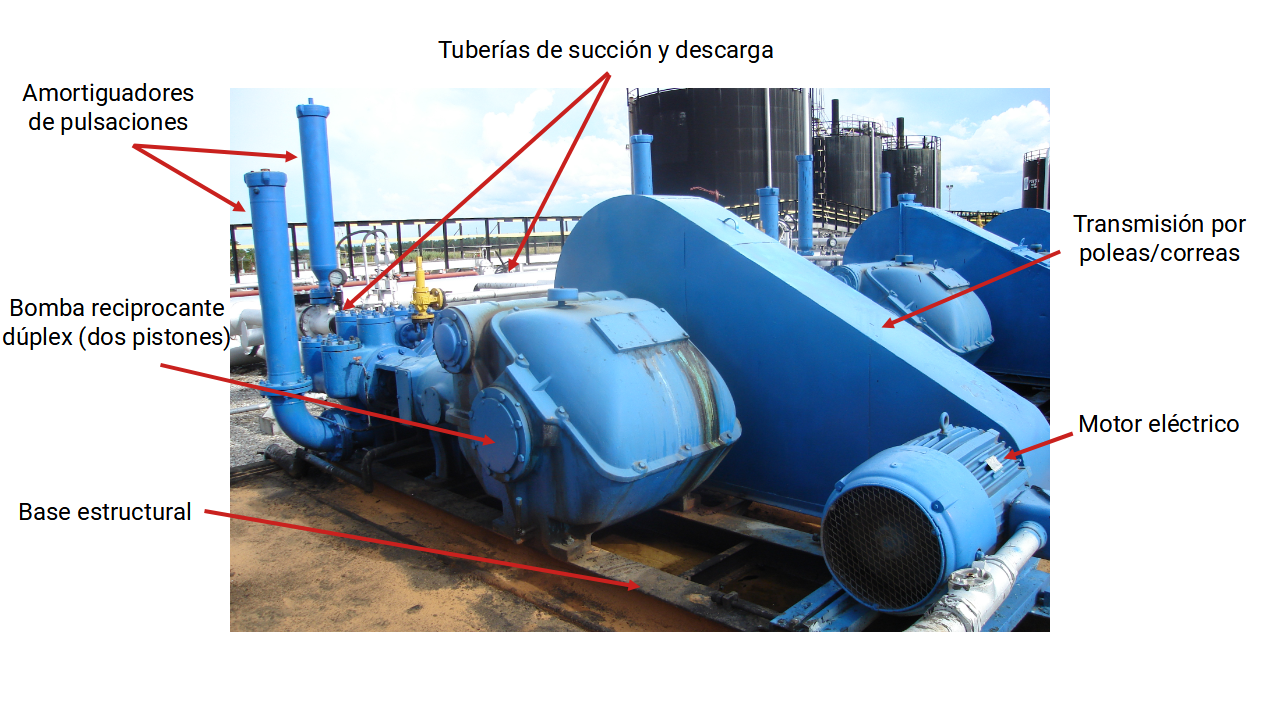

La justificación para seleccionar una bomba reciprocante, en vez de una centrífuga o una rotatoria debe ser el costo; no sólo el costo inicial sino el costo total, incluso los costos de energía y mantenimiento. Ver en Figura 1 un montaje típico de este tipo de bombas.

Algunos de los servicios o aplicaciones donde se utilizan bombas reciprocantes incluyen:

- Limpieza con agua a alta presión (ejemplo: 20 gpm a 10.000 psig).

- Inyección de glicoles y aminas (ejemplo: 5 gpm a 1.000 psig).

- Producción de Fertilizantes. Carga con amoniaco (ejemplo: 40 gpm a 4.000 psig).

- Otra aplicación en donde es casi obligatoria la bomba reciprocante es para pastas aguadas, abrasivas o materiales muy viscosos a más de unos 500 psig. Los ejemplos son desde pasta aguada de carbón hasta mantequilla de cacahuate (maní).

- Bombeo de Petróleo pesado, extrapesado, en estaciones de flujo y oleoductos.

- Manejo de lodos en operaciones de taladros de perforación.

- Inyección y eliminación de agua salada.

- Sistemas hidráulicos y para ejecutar pruebas hidrostáticas.

- Limpieza, Dosificación y Homogeneización de fluidos.

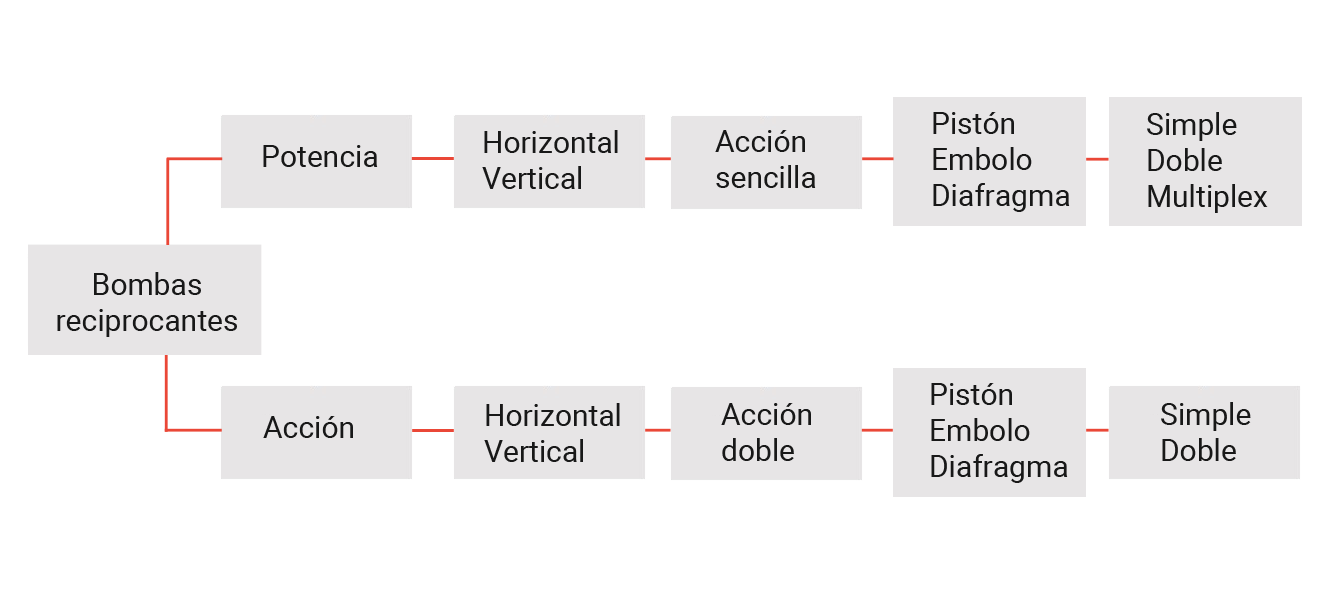

Clasificación de las bombas

Las bombas reciprocantes, por lo general, se clasifican por sus características según:

- Extremo de impulsión, es decir, potencia o acción directa.

- Orientación de la línea de centros del elemento de bombeo, es decir, horizontal o vertical.

- Número de carreras de descarga por ciclo de cada biela (strokes), es decir, acción sencilla o doble acción.

- Configuración del elemento de bombeo: pistón, émbolo o diafragma.

- Número de varillas o bielas de mando, es decir, símplex, dúplex o múltiplex.

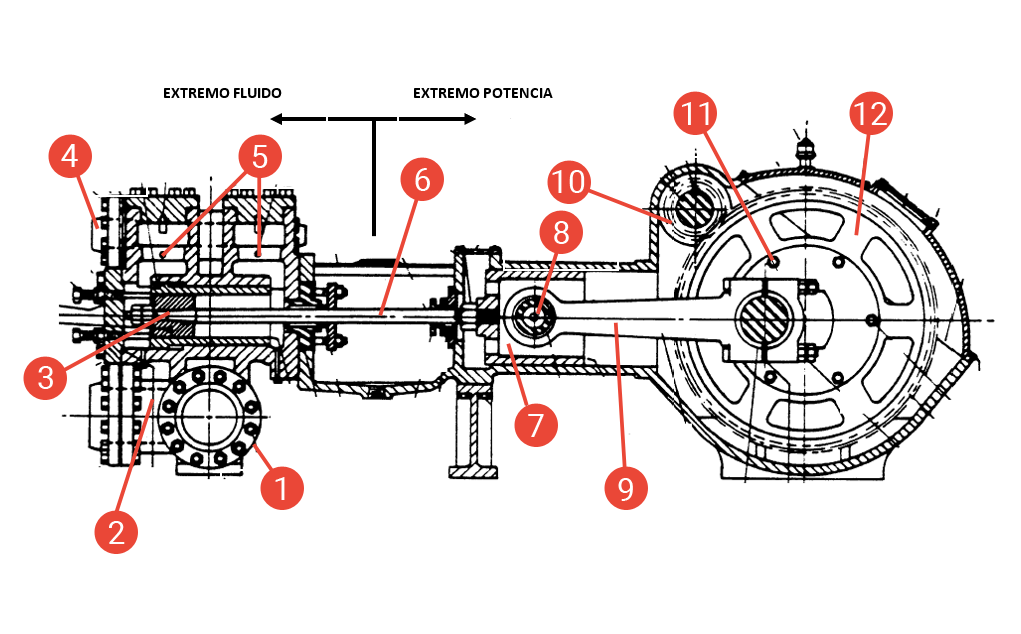

Partes principales de una bomba reciprocante de pistones

Las partes que componen una bomba reciprocante de pistones son:

- Tuberías de succión

- Válvulas de succión en cuerpo de la bomba

- Pistones

- Descarga

- Válvulas de descarga en cuerpo de la bomba

- Barra del pistón

- Patin

- Cruceta

- Biela

- Pinón

- Cigüeñal

- Corona dentada

La mayoría de estas bombas viene accionada por motores eléctricos o por motores de combustión interna.

Componentes del extremo fluido (fluid end)

Las bombas reciprocantes de pistón tienen un elemento de bombeo que alterna hacia adentro y afuera de las cámaras de bombeo para producir su acción. Cada cámara incluye, cuando menos, una válvula de succión y una de descarga. Estas son válvulas de retención que se abren por la presión diferencial del fluido y la mayor parte de ellas están bajo carga de resorte.

El extremo de fluido (fluid end) es la parte de la bomba en que se efectúa el bombeo. Los componentes comunes en todos ellos son el cilindro para líquido, el elemento de bombeo y las válvulas.

El cilindro para líquido (camisa, cylinder liner) es la pieza que retiene la presión en el extremo para fluido y es la parte más importante de la cámara de bombeo. Suele incluir o soportar a todos los demás componentes del extremo fluido.

Un pistón es un disco plano, cilíndrico, montado en una biela y suele tener algún tipo de anillos selladores. Un émbolo es una varilla lisa y en su configuración normal sólo puede ser de acción sencilla. Un pistón debe sellar contra el cilindro o camisa dentro de la bomba.

La bomba de pistón suele tener una camisa reemplazable que absorbe el desgaste de los anillos del pistón. El sellamiento entre la cámara de bombeo y la atmósfera se logra con un prensa-estopas, que incluye anillos de empaquetadura que se adaptan y sellan contra el diámetro interno del prensaestopas y la barra o vástago.

En este tipo de bombas la transmisión usual es por correas/poleas en más de un 90% de las aplicaciones; mientras que el tipo de apoyos viene representado por rodamientos en su eje de entrada donde va instalado el piñón de engrane (eje rápido) y en el eje de salida donde va instalada la corona dentada (cigüeñal o eje lento); aunque también en algunas pocas aplicaciones pueden emplear cojinetes planos.

Puntos de medición de vibraciones

Tal como ya hemos tratado de forma general en nuestro artículo Dónde colocar el sensor de vibraciones, en una bomba reciprocante de pistones, los puntos de inspección para vibraciones deben corresponder con el eje de entrada o eje rápido, donde va instalado el piñón de engrane, tanto en el lado polea como en el lado opuesto a la polea y en el eje cigüeñal, donde va instalada la corona dentada, también medir en ambos entremos; además siempre que sea posible, hacer mediciones en las direcciones horizontal (H), vertical (V) y axial (A) de cada rodamiento de apoyo. En total serian al menos 4 puntos de medición o apoyos de rodamientos (2 en cada eje); en los cuales se ejecutarían 8 mediciones radiales de medición (4V + 4H) y al menos 2 mediciones axiales (1 en cada eje). Ver Figura 4.

La seguridad es la prioridad para seleccionar los puntos de monitoreo de vibraciones, debe tenerse mucho cuidado al colocar sensores en ambos ejes, principalmente en la zona que está cercana a la polea de mayor diámetro (que va instalada en el eje de entrada) de la bomba reciprocante; ya que existe alto riesgo de atrapamiento. Basado en este punto las mediciones axiales en ambos ejes se recomiendan tomarlas en la zona opuesta a la polea.

Fallas en bombas reciprocantes de pistones detectables por análisis de vibraciones

Dentro de las fallas las más importantes y por prioridad están:

Desequilibrio

Desequilibrio

En bombas reciprocantes de pistones, el desbalance se suele originar por alguna de las siguientes causas:

- Desequilibrio de polea de mayor diámetro instalada en eje de entrada de la bomba.

- Desequilibrio propio del eje de entrada (eje rápido) o del eje de reducción (eje lento, cigüeñal) como producto de una fabricación deficiente o del ensamblaje incorrecto de sus componentes.

- Procedimiento deficiente de equilibrado en taller, calidad del balanceo inadecuada.

Cuando se detecta un desbalance en este tipo de bombas se recomiendan las siguientes acciones:

- Equilibrado en sitio (en campo) de polea instalada en el eje de entrada.

- Desarme, inspección y equilibrado en taller (máquina de banco) de los ejes pre-ensamblados.

- Revisar y mejorar procedimientos de equilibrado en talleres.

Desalineación

Desalineación

- Alineación incorrecta de su sistema de transmisión (poleas/correas). Origina generalmente fuertes vibraciones axiales.

- Ensamblaje incorrecto de ejes, contacto inadecuado entre dientes del piñón de entrada y la corona dentada del eje de reducción/cigüeñal.

- Tensión en tuberías de succión y/o descarga.

- Pata coja (soft foot).

- Dilatación térmica en bomba, tuberías y estructuras.

- Mejorar la alineación de poleas y ajustar tensión en correas.

- Revisar e procedimiento de alineación, estándares aplicados, instrumentos y capacitación del personal involucrado.

- Chequear la posible existencia de tensión en tuberías y pata coja en equipos.

- Calcular o medir la expansión térmica en equipo y usar dato en la alineación.

- Revisar ensamblaje de bomba en taller, asegurar engrane correcto entre dientes del piñón y la corona dentada (ancho y altura de contacto entre dientes, correcto backlash).

Roce

Roce

En bombas reciprocantes de pistones, el roce se suele originar por alguna de las siguientes causas:

- Lubricación deficiente de rodamientos, engranajes.

- Lubricación deficiente de pistones y camisas de la bomba.

Cuando se detecta roce en estas bombas se recomiendan las siguientes acciones:

- Chequear niveles de lubricante, condición del lubricante (análisis de aceite) para determinar su reemplazo, además de conocer cuáles son los componentes con roce y generación de desgaste (análisis de partículas de desgaste).

- Asegurar que el lubricante utilizado es el recomendado por el fabricante de las bombas, o algún aceite equivalente en viscosidad y otras de propiedades.

Holgura rotativa

Holgura rotativa

En bombas reciprocantes de pistones, la holgura rotativa se suele originar por alguna de las siguientes causas:

- Desgaste en cajeras, perdida de ajuste con la pista externa de rodamientos.

- Desgastes en ejes, perdidas de ajuste con la pista interna de rodamientos.

- Desgaste en dientes de engranajes y aumento de backlash (holgura de contacto entre flancos de dientes).

- Desgaste de cigüeñal, conchas y bielas de la bomba.

- Desgaste entre eje y el hub (manzana) de montaje de polea.

- Desajuste o falta de tensión en correas de transmisión.

Cuando se detecta holgura rotativa en este tipo de bombas, se recomiendan las siguientes acciones:

- Inspección externa, detección y ajuste de montajes de poleas; mejora de tensión de correas.

- Inspección interna de la bomba durante intervenciones en talleres, por mantenimiento parcial o mayor, medir holguras entre componentes y reemplazar partes con desgaste.

- Revisar y mejoras las prácticas de ensamblaje e instalación de componentes de la bomba en el taller.

Problemas estructurales

Problemas estructurales

En bombas reciprocantes de pistones, la holgura estructural se suele originar por alguna de las siguientes causas:

- Problemas en fundaciones (fracturas, grietas del hormigón).

- Anclaje deficiente entre base estructural y la fundación; o entre la base de la bomba y la base estructural de soporte. Pernos sueltos, silentblocks deteriorados.

- Deformación de base estructural.

Cuando se detectan holgura estructural en este tipo de bombas se recomiendan las siguientes acciones:

- Reparación de fundaciones y/o base estructural.

- Ajuste de anclaje, chequear torque adecuado en cada perno.

- A través de la medición de fase se puede verificar la existencia de esta falla.

- Reemplazar silentblocks en cado de daños.

Problema en rodamientos

Problema en rodamientos

En bombas reciprocantes de pistones, un problema en rodamientos se suele originar por alguna de las siguientes causas:

- Montaje inadecuado de rodamientos en el equipo, problemas de lubricación, carga excesiva (presiones de trabajo), altas temperaturas de trabajo, desgaste normal por ciclo de vida.

- Desalineación y/o desequilibrio en el equipo.

- Se manifiestan frecuencias de falla en pista externa (BPFO) y/o interna (BPFI), elementos rodantes (BSF) y jaula del rodamiento (FTF). Todas pueden ser monitoreadas a través del análisis de vibraciones.

Cuando se detecta un problema en rodamientos de una bomba reciprocante se recomiendan las siguientes acciones:

- Monitoreo de la condición a través de vibraciones, ultrasonido, entre otras técnicas; para alargar/extender su vida útil y determinar momento más adecuado para su reemplazo.

- Al reemplazar el rodamiento ejecutar un análisis causa raíz para determinar causas de su deterioro.

- Revisar y mejorar practicas de montaje, lubricación de los rodamientos.

- Revisar condiciones de operación y de proceso (temperaturas, presiones, etc.)

Problemas de flujo

Problemas de flujo

En bombas reciprocantes de pistones, un problema de flujo se suele originar por alguna de las siguientes causas:

- Desgaste de pistones y/o camisas de la bomba. Disminuye el caudal volumétrico, recirculación interna.

- Obstrucción de la tubería de succión por sedimentos o daños en válvulas; bajo caudal de succión. Recalentamiento interno en bomba por falta de fluido de trabajo.

- Obstrucción de tubería de descarga o daños en válvulas de compuerta o check. Presión excesiva en la línea de descarga por obstrucciones puede generar fallas catastróficas en el equipo (fracturas de barras de pistones, daños en cigüeñal, entre otras).

- Bomba operando fuera de su rango de diseño. NPSH inadecuado.

Cuando se detectan problemas en de flujo en este tipo de bombas se recomiendan las siguientes acciones:

- Mantener un monitoreo del flujo volumétrico del equipo, comparar contra su curva de operación ideal; en caso de no poseer medidor de flujo en línea de forma constante y automatizada; debe planearse medición periódica de caudal a través de equipos portátiles de ultrasonido. Esta acción permitirá calcular eficiencia de bombeo y planear reemplazo de pistones y/o camisas del equipo, reparación de válvulas entre otros aspectos.

- Chequeo constante de presiones de succión y descarga del equipo; evaluar temperaturas de trabajo; termografía aplicadas en líneas de succión y descarga pueden revelar obstrucciones en función del patrón de temperaturas registrado.

Resonancia

Resonancia

En bombas reciprocantes de pistones, la resonancia se suele originar por alguna de las siguientes causas:

- Excitación de una frecuencia natural del equipo o sus estructuras asociadas por parte de una frecuencia de trabajo.

- Señales de este fenómeno son las grietas, fracturas de estructuras, soldaduras y uniones apernadas; las pulsaciones originados por el bombeo alternativo de fluidos también generan estas fallas.

Cuando se detecta resonancia en este tipo de equipos se recomiendan las siguientes acciones:

- Asegura la selección correcta e instalación adecuada de un amortiguador de pulsaciones en la tubería de succión y en la tubería de descarga de la bomba.

- Chequear la posibilidad de existencia de resonancia en la bomba y estructuras vinculadas; a través de técnicas de vibraciones chequear frecuencias naturales (diagrama de bode, cascadas espectrales); aplicar técnicas de aislamiento o amortiguamiento de vibraciones en caso de ser requeridas.

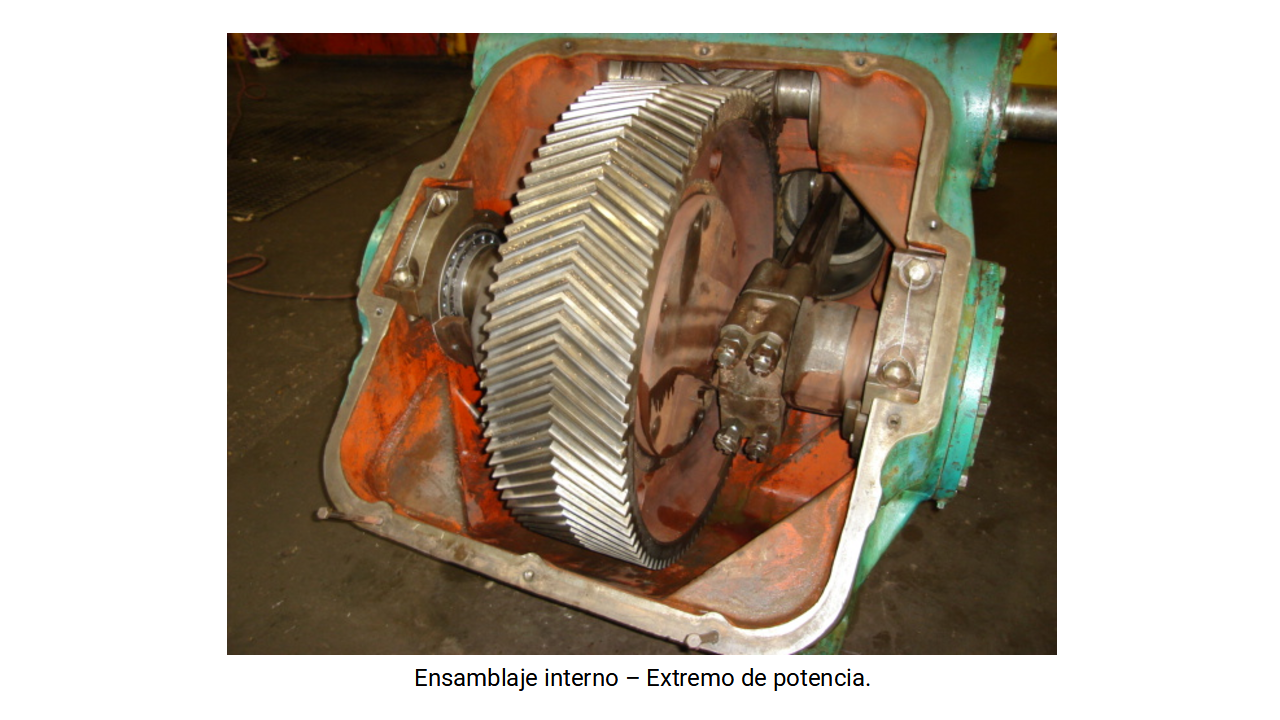

Problemas en engranajes

Problemas en engranajes

En bombas reciprocantes de pistones, un problema en sus engranajes se suele originar por alguna de las siguientes causas:

- Ensamblaje deficiente de los engranajes en sus respectivos ejes de trabajo, como por ejemplo holguras mecánicas incorrectas, posicionamiento axial errado, entre otros errores en procedimientos de armado.

- Contacto deficiente o incorrecto entre dientes de engranajes que trabajan en pareja; ancho y altura del contacto entre flancos de dientes es incorrecto; la holgura entre zonas de contacto de flancos de dientes también puede ser excesiva debido a procesos de desgaste y aumenta la vibración por impactos debido al backlash.

- Diseño deficiente de los engranajes del equipo; materiales incorrectos o procesos de fabricación inadecuados en máquinas herramientas. Problemas de diseño en función del numero de dientes del piñón y corona dentada (relación de números primos, mínimo común múltiplo), lo cual puede generar que dientes específicos entren en contacto en forma más frecuente que otros y creen desgaste desigual en zonas de los engranajes, generando además grietas y fracturas en estos dientes en forma anticipada en relación al resto del componente.

- Fracturas de dientes de engranajes como producto de cargas excesivas de trabajo en el equipo y la transmisión mecánica. Este punto puede ocurrir como consecuencia por ejemplo de una elevada presión de descarga del fluido de trabajo de la bomba, que sobrepasen las condiciones de diseño y los factores de seguridad.

- Lubricación deficiente de engranajes.

Cuando se detectan problemas de Engranajes en este modelo de bombas se recomiendan las siguientes acciones:

Cuando se detectan problemas de Engranajes en este modelo de bombas se recomiendan las siguientes acciones:

- Inspeccionar engranajes internos de la bomba, retirar tapas de inspección de la carcasa y ejecutar inspección detalladas de los dientes, buscas grietas, fracturas, desgaste abrasivo, entre otros mecanismos de falla.

- Ejecutar análisis de partículas de degaste para determinar posible deterioro de Engranajes.

- Inspeccionar el correcto funcionamiento de los sistemas de lubricación de engranajes, niveles de aceite y correcta salud del lubricante.

- En caso de evidencias de daños se debe retirar el equipo y trasladar a taller para su intervención y reemplazo de engranes deteriorados, antes de generar una falla de mayor magnitud en el equipo.

Problema de lubricación

Problema de lubricación

En bombas reciprocantes de pistones, un problema de lubricación se suele originar por alguna de las siguientes causas:

- Contaminación del lubricante a través de agentes externos e internos.

- Degradación de la viscosidad, otras propiedades y aditivos del aceite lubricante.

- Bajo nivel de lubricante, por fugas o vaporización, entre otras cusas.

Cuando se detectan problemas de lubricación en este modelo de bombas se recomiendan las siguientes acciones:

- Completar niveles de fluido lubricante según especificaciones de la bomba.

- Ejecutar análisis de aceite para chequear la salud de lubricante, condición de propiedades y aditivos.

- Ejecutar análisis de partículas de desastre para determinar tipo y proporción materiales que se encuentren en el aceite y evidencien el desgaste de componentes internos del equipo.

- Determinar necesidad de reemplazo total del lubricante en función de las dos acciones anteriores.

Otras tecnologías predictivas

Las siguientes tecnologías aplican también en bombas reciprocantes de pistones:

| Tecnología predictiva | Fallos detectables | |

|---|---|---|

|

Termografía |

|

|

Inspección visual |

|

|

Análisis de aceite / tribología |

|

|

Ultrasonido |

|

|

Medición de alineación |

|

Normas y estándares:

ISO 14224 y API 689 para determinar condiciones de borde y límites de estudio en bombas, modos de falla, mecanismos y causa de fallas.

API 674 para Bombas Reciprocantes de Pistones.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más