Análisis de vibraciones en bombas centrífugas

Los sistemas de bombeo son factores críticos en la industria de procesos, existen diferentes tipos de bombas para cumplir con las diversas necesidades de producción. Las bombas centrífugas son quizás las más abundantes en las aplicaciones de procesos industriales. Dentro de la clasificación de bombas industriales, las centrífugas son denominadas bombas dinámicas y se subdividen en bombas de flujo axial y bombas de flujo radial, de una o varias etapas, horizontales o verticales, de impulsor abierto, semi abierto o cerrado entre otras particularidades.

Una bomba centrífuga es una máquina hidráulica rotodinámica que transforma la energía mecánica del impulsor en energía cinética o de presión transmitiéndola a un fluido incompresible. El fluido ingresa por una tubería de succión hacia el centro del impulsor, el cual posee una serie de álabes para impulsar el fluido por medio de fuerza centrífuga hacia la tubería de descarga, pasando antes por la voluta o cuerpo de la bomba o a otros impulsores en el caso de bombas de más de una etapa.

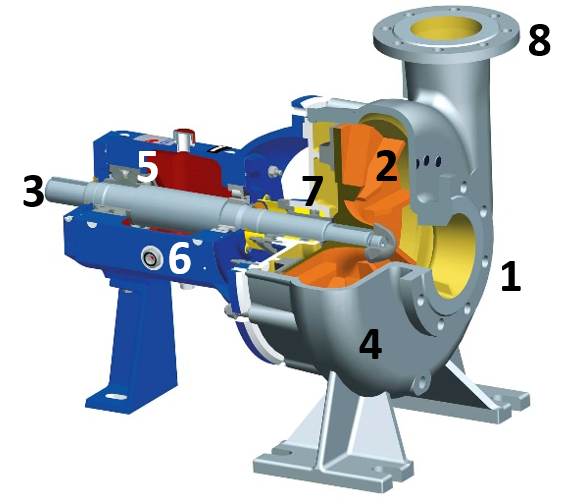

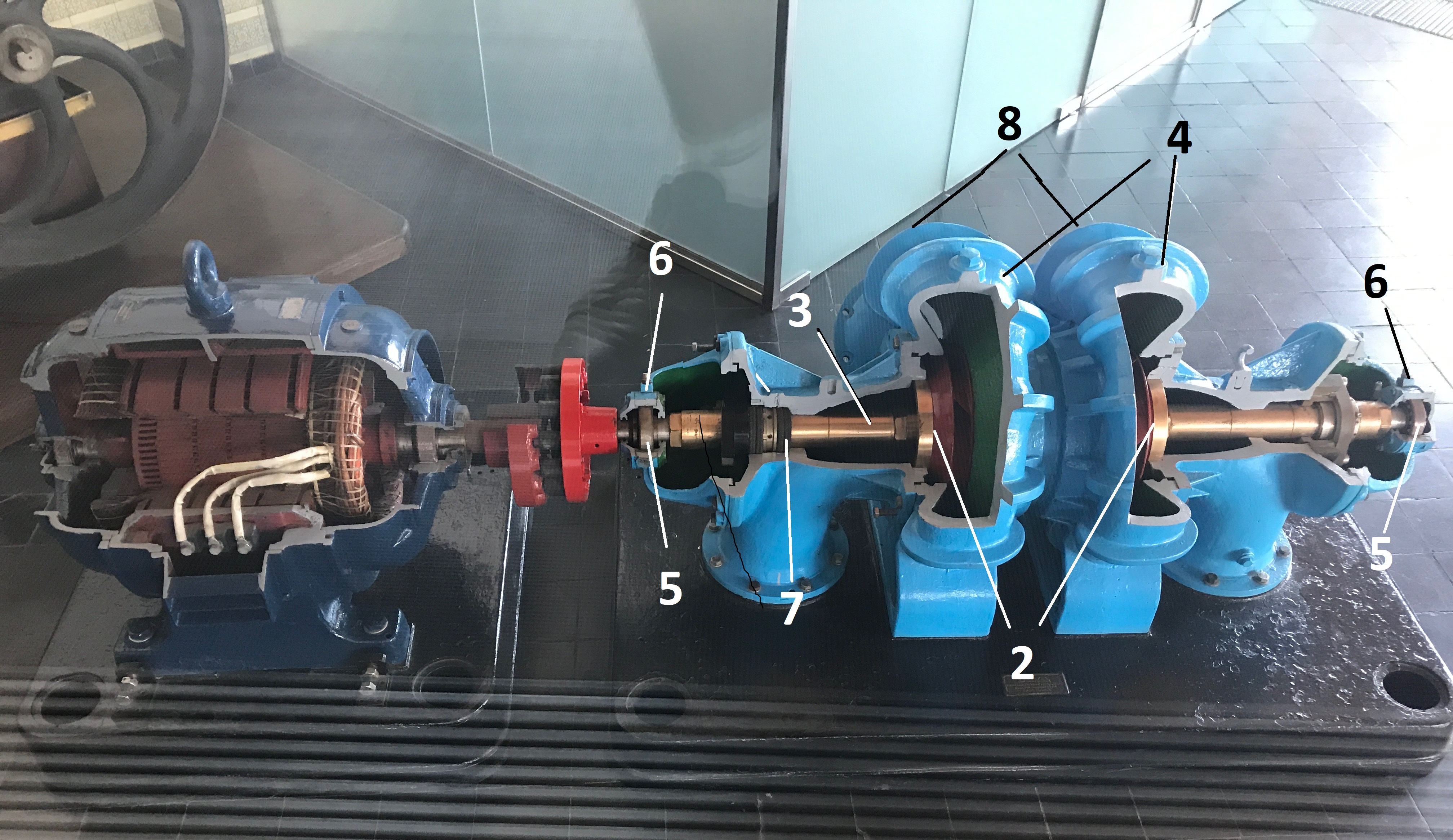

Partes principales de una bomba centrífuga

Las partes que componen una bomba centrífuga son:

- Tubería de succión

- Impulsor o rodete

- Rotor

- Voluta

- Rodamientos o cojinetes

- Cajera de rodamientos

- Sellos mecánicos

- Tubería de descarga

Fuente de la imagen: https://victoryepes.blogs.upv.es/tag/bomba-centrifuga/

Foto cortesía de Museu de les Aigües

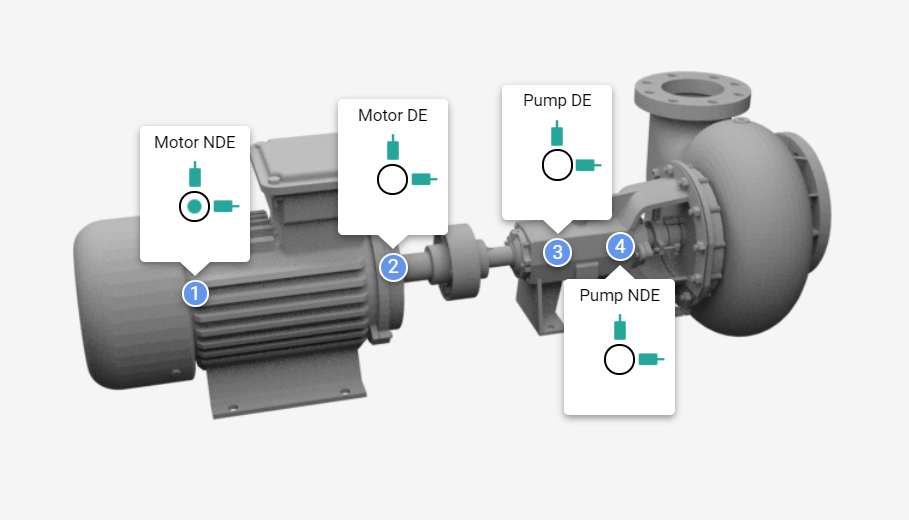

Puntos de medición de vibraciones

Tal como ya hemos tratado de forma general en nuestro artículo “Dónde colocar el sensor de vibraciones”, en una bomba centrífuga, los puntos de inspección para vibraciones deben corresponder con la línea central del eje, sobre las cajeras de rodamientos o cojinetes. Asegurar un montaje firme sobre una parte sólida. Siempre que sea posible, hacer mediciones en las direcciones horizontal (H), vertical (V) y axial (A) de cada rodamiento.

Foto cortesía de Lorenzo Soler

La seguridad es la prioridad para seleccionar los puntos de monitoreo de vibraciones. En el lado acoplamiento no se debe medir en dirección axial a no ser que se cuente con todas las garantías de seguridad. Algunas partes de la bomba, como por ejemplo los sellos mecánicos y sus tuberías, suelen ser calientes, se debe tener el cuidado de no hacer contactos con estas partes, un cable del instrumento de medición en contacto con una tubería caliente puede quemarse.

Algunos analistas toman en un solo punto de medición los rodamientos de la bomba en caso de bombas pequeñas.

Modos de falla típicos en bombas centrífugas

Desbalance

Desbalance

En bombas centrífugas, el desbalanceo se suele originar por alguna de las siguientes causas:

- Desgaste no uniforme del impulsor o rodete (por cavitación, por ejemplo) o rotura de álabe.

- Mala condición del acoplamiento, golpeado, deformado.

- Mal bobinado del rotor de la bomba.

- Mal procedimiento de balanceo en taller.

- Estándar o calidad de balanceo inapropiado.

Cuando se detecta un desbalanceo en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Revisar el desgaste del impulsor o rodete y analizar el origen del desgaste.

- Revisar el runout del acoplamiento y su condición general.

- Revisar el procedimiento de balanceo en taller y el grado de calidad aplicado.

Desalineación

Desalineación

En bombas centrífugas, la desalineación se suele originar por alguna de las siguientes causas:

- Mal montaje o procedimiento de alineación inapropiado.

- Tensión de tuberías y/o pata coja.

- Dilatación térmica tanto en la bomba misma o en sus tuberías.

- Falta de capacitación del personal.

- Instrumentos de medición inapropiados, descalibrados.

Cuando se detecta una desalineación en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Verificar el procedimiento usado y los estándares aplicados.

- Verificar la presencia de tensión de líneas y pata coja, tanto de la bomba como del equipo conductor.

- Si las condiciones de seguridad lo permiten, medir alineación con la máquina recién parada o en caliente.

- Hacer un registro de desplazamiento durante el proceso de calentamiento del sistema: expansión térmica.

Problemas en rodamientos

Problemas en rodamientos

En bombas centrífugas, los problemas en rodamientos se suelen originar por alguna de las siguientes causas:

- Mal montaje

- Lubricación o engrase defectuoso

- Contaminación de sólidos en grasa o lubricante

- Alta temperatura

- Desalineación y Desbalanceo

- Selección inadecuada del rodamiento

Cuando se detecta problemas en rodamientos en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Sustituir el rodamiento y hacer un análisis de causa raíz

- Hacer un estudio de grasa que tiene el rodamiento

- Revisar las prácticas de montaje de rodamientos

- Revisar las prácticas de lubricación del rodamiento

- Verificar la alineación y balanceo de la bomba

- Revisar si las condiciones de operación son las adecuadas para el rodamiento

Fugas

Fugas

En la mayoría de casos las fugas en bombas centrífugas se dan en los sellos mecánicos. Las causas del deterioro de los sellos pueden ser:

- Alta vibración por desalineación o desbalanceo

- Mal montaje

- Sobrecalentamiento de los sellos al operar la bomba sin carga o en seco

- Mala selección del sello

Cuando se detecta problemas de sellos en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Verificar la condición de la alineación y balanceo de la bomba

- Revisar las prácticas de instalación de sellos mecánicos

- Impedir que la bomba funcione en seco

- Revisar si las condiciones de operación son las adecuadas para el sello mecánico

Holguras

Holguras

En bombas centrífugas, las holguras se suelen originar por alguna de las siguientes causas:

- Desgaste excesivo del rodamiento

- Mal montaje

- Selección inadecuada de rodamientos o cajera de rodamientos

Cuando se detectan holguras en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Revisar la condición del rodamiento

- Verificar si la cajera de los rodamientos tiene desgaste o deformaciones

- Revisar las prácticas de instalación de rodamientos

Problemas estructurales

Problemas estructurales

En bombas centrífugas, los problemas estructurales se suelen originar por alguna de las siguientes causas:

- Mala fundación de la bancada

- Base deformada o alabeada

- Desgaste de apoyos de bancada o silent blocks

- Pernos sueltos que también podría producir pata coja

Cuando se detectan problemas estructurales en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Reforzar la estructura en la que se soporta la bomba centrífuga

- Reacondicionar la fundación de la bomba centrífuga

- Cambiar los apoyos de bancada, aisladores o silent blocks

- Apretar los pernos de sujeción de la bomba centrífuga con llave dinamométrica

Problemas fluidodinámicos

Problemas fluidodinámicos

En bombas centrífugas, los problemas hidráulicos son variados y se suelen originar por alguna de las siguientes causas:

- Cavitación

- Recirculación

- Sobrecarga

- Turbulencia de flujo

- Bomba en operación fuera de diseño

Cuando se detectan problemas hidráulicos en una bomba centrífuga, se podrían recomendar las siguientes acciones:

- Revisar las condiciones de aspiración de la bomba centrífuga

- Inspeccionar el impulsor o rodete y la voluta de la bomba para identificar daños

- Verificar si las condiciones de operación (caudal y presión) son acordes al diseño de la bomba centrífuga

Otras tecnologías predictivas

La inspección de una bomba centrifuga debe ser integral, incluyendo el comportamiento dinámico, térmico y operacional. Las siguientes tecnologías aplican también en bombas centrífugas:

| Tecnología predictiva | Fallos detectables | |

|---|---|---|

|

Inspección visual | Fugas, limpieza, ruido anormal, partes sueltas, lecturas de instrumentación. Se pueden incluir variables operacionales como desempeño y eficiencia (presión, flujo, amperaje, temperatura). |

|

Termografía | Alta temperatura (en sello mecánico o rodamientos), conexión defectuosa. |

|

Ultrasonido | Problemas en rodamientos. |

|

Análisis de aceite / tribología | Degradación del lubricante (grasa), contenido de agua, contaminantes, desgaste de rodamientos. |

Normas y estándares

Los límites permisibles de vibración para bombas centrifugas pueden encontrarse en el estándar API 610 o en la norma ISO 10816-7.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más