Monitorización del entrehierro en motores y generadores

Antes de hablar sobre la monitorización del entrehierro en motores y generadores, es importante tener claro qué es y qué función tiene el entrehierro de un motor o de un generador eléctrico.

¿Qué es el entrehierro?

Una manera simple de definir el entrehierro es decir que es el aire contenido en el espacio entre el estator y el rotor de la máquina eléctrica.

Siendo más específico, podemos tener definiciones similares para máquinas eléctricas de corriente alterna o AC por sus siglas en inglés y para máquinas de corriente directa o DC por sus siglas en inglés.

De acuerdo con The Electro-mechanical Authority (EASA), en máquinas AC el entrehierro es el espacio de aire entre los núcleos del rotor y el estator, mientras que para una máquina DC se dice que es el espacio entre los interpolos y la armadura.

¿Cuál es el principio de funcionamiento del entrehierro?

Para entender el principio de funcionamiento del entrehierro es necesario recordar primero que tanto los motores como los generadores eléctricos son máquinas eléctricas rotativas.

Esto significa que tanto los motores como los generadores eléctricos tienen principios de funcionamiento muy similares. La diferencia es que un motor eléctrico transforma la energía eléctrica suministrada en energía mecánica, mientras que el generador eléctrico aprovecha cierta energía mecánica y la transforma en energía eléctrica.

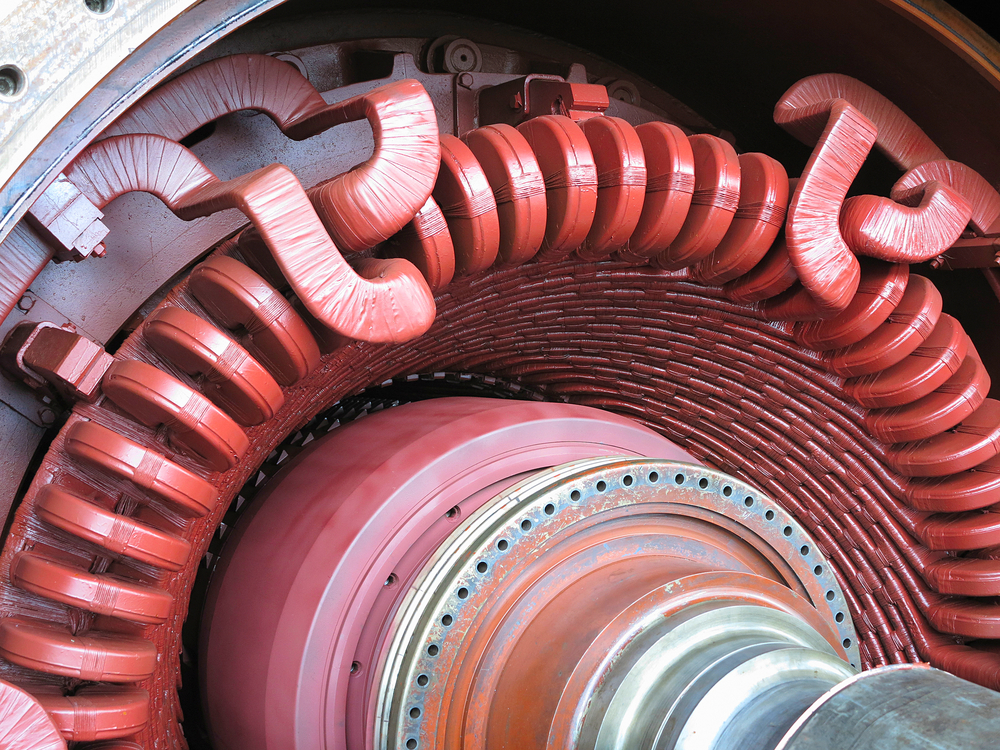

En ambos casos, el proceso de transformación de la energía sucede cuando el estator y el rotor trabajan en conjunto para generar un flujo magnético mediante los devanados de cobre que cada uno posee. Y es aquí donde entra en juego el entrehierro.

En el entrehierro se forma un campo magnético, y uno de los devanados antes mencionados se encarga de generar el flujo que debe moverse a través del entrehierro y cruzarlo 2 veces por cada polo que tenga la máquina eléctrica para cada fase.

Algunos factores importantes relacionados con el funcionamiento del entrehierro son:

- La fuerza magnética tiene una relación inversa al cuadrado de la distancia. Es decir, la fuerza de atracción magnética se reduce y es más difícil de controlar al aumentar el tamaño del entrehierro.

- Aumentar el tamaño del entrehierro, se aumenta la corriente de magnetización, la cual representa la cantidad de corriente necesaria para impulsar el flujo magnético a través del entrehierro.

- Mientras mayor sea el número de polos del motor o del generador, mayor será el número de veces que el flujo debe cruzar el entrehierro por cada revolución.

Todos estos factores nos llevan a la conclusión de que es mejor idea tener un entrehierro pequeño. Sin embargo, un entrehierro más pequeño significa una menor separación entre las partes móviles del rotor y el estator. Es por esto que es importante la monitorización del entrehierro en motores y generadores, ya que la más mínima variación en la uniformidad de un entrehierro con estas características puede generar problemas de funcionamiento en la máquina.

¿Cómo se realiza la monitorización del entrehierro en motores y generadores?

Monitorizar el entrehierro sirve muy bien para determinar condición y comportamiento dinámico de la máquina. Como el entrehierro es parte central del motor o del generador, y es la interface entre las fuerzas mecánicas y eléctricas, es muy fácil identificar problemas mediante su monitorización, y lo que no se ve es algunas veces tan importante como lo que se ve.

A continuación, veremos algunos de los sensores, instrumentos y equipos utilizados para monitorizar el entrehierro en motores y generadores:

Sistemas de sensores capacitivos

Se pueden instalar sistemas con sensores capacitivos sobre el estator para medir la luz del entrehierro bajo diferentes condiciones de operación. Estos sensores son resistentes a condiciones ambientales extremas y a la inducción de corrientes de Foucault.

Mediante estos sistemas se pueden realizar diferentes pruebas como las pruebas de rechazo de carga, las cuales son efectuadas para verificar la rigidez mecánica y balanceo de la máquina, durante las pruebas de puesta en servicio de unidades nuevas o reconstruidas. Esta prueba revela la rigidez del rotor y estator, el alineamiento del eje, y el comportamiento vibracional de la máquina.

Otras pruebas incluyen:

- Evaluación de la expansión térmica relativa del estator.

- Hundimiento del estator de generadores tipo bulbo.

- Comportamiento del entrehierro durante el arranque y la parada.

Sistema de análisis de espectros de frecuencia de bandas laterales

Utilizando sistemas con sensores de corriente convencionales y otros tipos de medidores como las bobinas de Rogowski, es posible medir espectros de frecuencia de bandas laterales para determinar tanto fallas mecánicas como fallas eléctricas en motores y generadores.

Con estos sistemas es posible realizar el Análisis de la Firma Eléctrica, también conocido como ESA a través del cual es posible detectar variaciones en el entrehierro que pueden significar problemas de excentricidad, en otras palabras, una desalineación del rotor con respecto al centro magnético del estator.

Sistemas con acelerómetros

Este tipo de sistemas que usan los sensores llamados acelerómetros son los más comunes en el análisis de vibraciones. Como se explicó en el artículo Análisis de vibraciones en motores eléctricos de inducción, el análisis de vibraciones permite determinar problemas eléctricos relacionados con un entrehierro desigual entre el rotor y el estator.

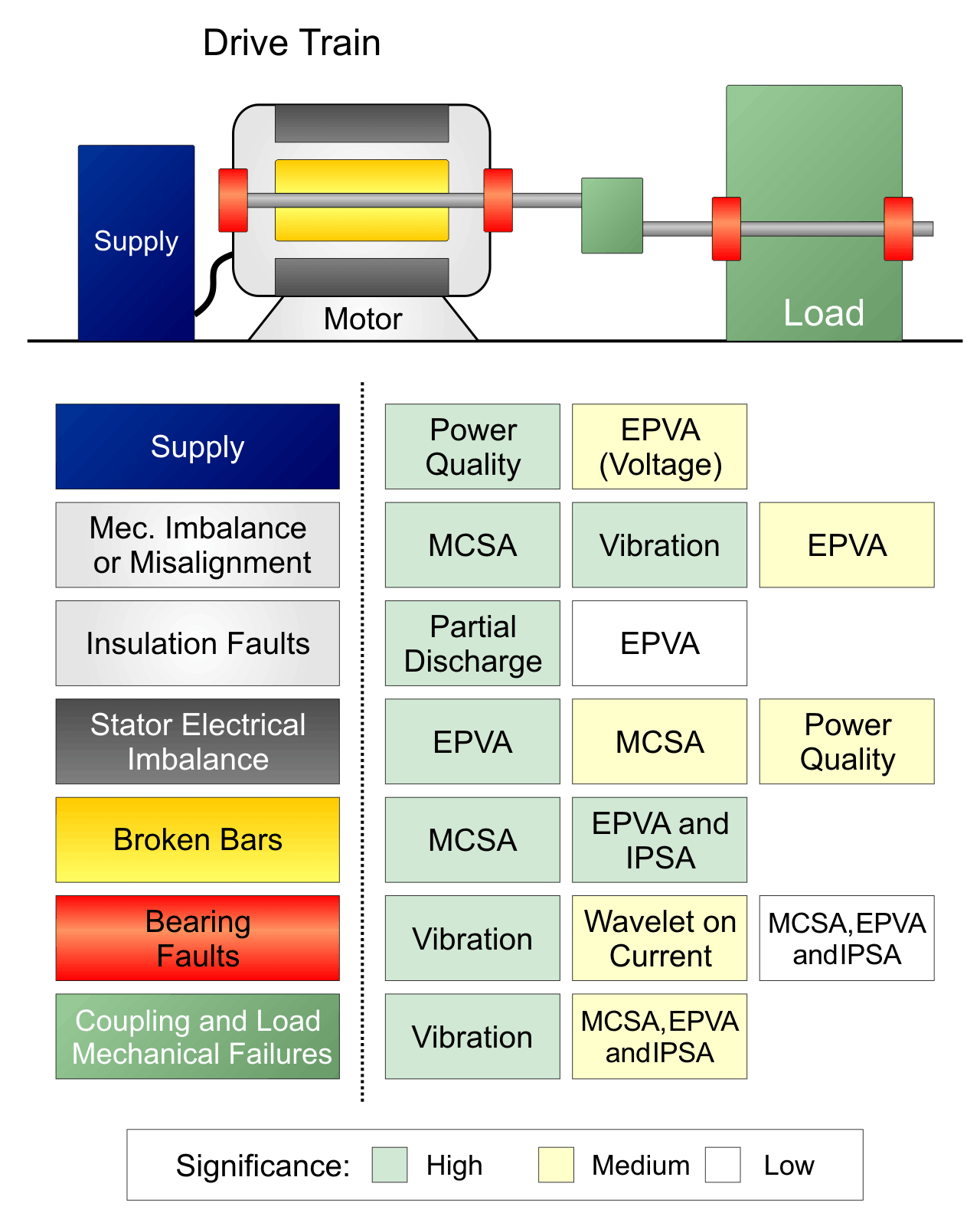

En la siguiente imagen se muestran algunos de los problemas detectados mediante el Análisis de la Firma Eléctrica (MCSA por sus siglas en inglés), el análisis de vibraciones y otros tipos de análisis tanto en motores como en los equipos acoplados a ellos.

¿Qué fallos se pueden detectar mediante la monitorización del entrehierro en motores y generadores?

Como se mencionó anteriormente, la monitorización del entrehierro en motores y generadores eléctricos permite detectar tanto problemas mecánicos como problemas eléctricos, entre los cuales destacan:

- Excentricidad (estática y dinámica)

- Desequilibrio

- Desalineación

- Problemas en rodamientos

- Ruido anormal

- Deterioro

- Problemas eléctricos

- Conexión defectuosa

- Circuito abierto

- Parámetros del proceso anómalos

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más