Mantenimiento predictivo, ¿con personal propio o empresas de servicio?

En la implementación de planes de mantenimiento predictivo una de las primeras decisiones a tomar es si comprar software y hardware para hacer las inspecciones de máquinas o contratar servicios a empresas especializadas.

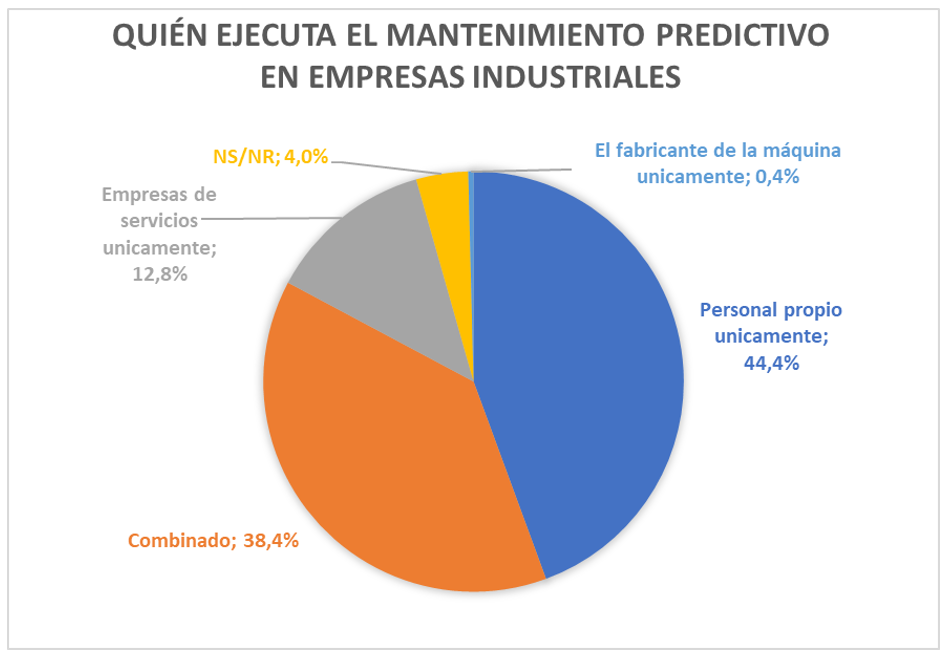

Según la primera edición del estudio del sector de mantenimiento predictivo en Latinoamérica hecha por el Congreso de Mantenimiento y Confiabilidad Latinoamérica y Power-MI en 2018 el 44% de las industrias hacen el mantenimiento predictivo con personal propio solamente, un 38% utilizan personal propio y contratan servicios y un 13% lo hace solamente con empresas de servicios.

Dado que es muy común incorporar empresas de servicio en la ejecución del mantenimiento predictivo, vamos a analizar los criterios a tomar en cuenta a la hora de decidir si tercerizar o no.

Antes que nada, previo a implementar mantenimiento predictivo (o basado en condiciones) es necesario hacer un análisis previo que puede ser tan minucioso como una consultoría en gestión de activos o bien un análisis de modo de fallos. Cualquiera haya sido el camino, partiremos que ya se sabe qué tecnologías utilizar, el tipo de hardware necesario y la frecuencia de las inspecciones de máquinas.

Elementos a tomar en cuenta para hacer mantenimiento predictivo con personal propio

1. Disponibilidad de personal

Parece lógico, pero muchas veces se asignan nuevas tareas a técnicos u operarios y no se hace un análisis si la carga de trabajo es viable. Incluso, muchas veces no se tienen claras las tareas que tiene asignado cada técnico de mantenimiento. Por eso, es indispensable hacer un cálculo de la carga de trabajo que conlleva hacer las inspecciones de máquinas con personal propio.

2. Formación del personal

El error más común a la hora de implementar mantenimiento predictivo es pensar que, una vez comprado el hardware y software, con un curso de entrenamiento al personal es suficiente para que los técnicos de planta puedan ejecutar las inspecciones de máquinas. Muchas veces la formación no la recibe el personal que realiza las inspecciones, sino gerentes de mantenimiento o mandos intermedios que posteriormente delegan.

La formación requerida para un personal de planta que no tiene conocimientos ni experiencia en la tecnología que se va a utilizar no es de 1, 2 o 5 días. Debe ser una formación continua y, sobre todo, al inicio se debe contar con algún experto al quien se le puedan consultar casos de difícil diagnóstico o simplemente pedirle una segunda opinión.

3. Organización del equipo

Es indispensable que previo a implementar el mantenimiento predictivo se haga un organigrama y definición de funciones del equipo de predictivo. Igualmente, es necesario definir si es una organización aparte al departamento de mantenimiento que sólo se dedica a inspecciones de máquinas o si es transversal a diferentes departamentos, secciones o zonas de producción.

4. Proveedores

Ya sean equipos portátiles o sistemas online, es necesario tener el correcto soporte técnico del fabricante o del representante del fabricante. Generalmente esto es en sitio y se buscan proveedores locales y de confianza.

El hardware requiere en la mayoría de veces calibración, inspecciones y mantenimiento. Es necesario tener en cuenta este soporte técnico tanto en disponibilidad de los equipos como en costo. Otro elemento a considerar es la garantía del equipo.

El software, si no es en la nube, requiere de actualizaciones. Es importante evaluar esto tanto en coste como en fechas de lanzamiento de nuevas versiones. Es bastante común que al actualizar el sistema operativo (generalmente Windows) del servidor, todavía no esté disponible la versión de software del equipo. Igualmente, es aconsejable que el fabricante garantice el desarrollo de software por la vida útil del

equipo.

5. Cultura organizacional

Se debe tomar en cuenta que la incorporación de inspecciones de activos para monitorizar su condición crea posiblemente una nueva sinergia en la organización.

Esto puede ser visto como una supervisión al trabajo de un grupo de compañeros y esto puede traer fricciones y cambios en la organización en detrimento de la misma.

Elementos a tomar en cuenta para hacer mantenimiento predictivo con empresas de servicio

1. Objetivos y alcance

Los objetivos y alcance del mantenimiento predictivo debe estar previamente definido por el departamento de mantenimiento. Un error común es contar con que las empresas de servicio van a diseñar un programa de mantenimiento predictivo con el fin de presentar una propuesta. Esto conlleva a planes de mantenimiento predictivo diseñados para ganar un concurso o licitación y a una disparidad de propuestas de diferentes empresas de servicios difíciles de comparar unas de otras.

Los planes de mantenimiento predictivo deben ser diseñados en base a un análisis previo de RCM (Reliability Centered Maintenance) o RCA (Root-Cause Analysis). Una vez definido los objetivos y el alcance del mantenimiento predictivo se pueden llamar a empresas de servicios para hacer sus propuestas.

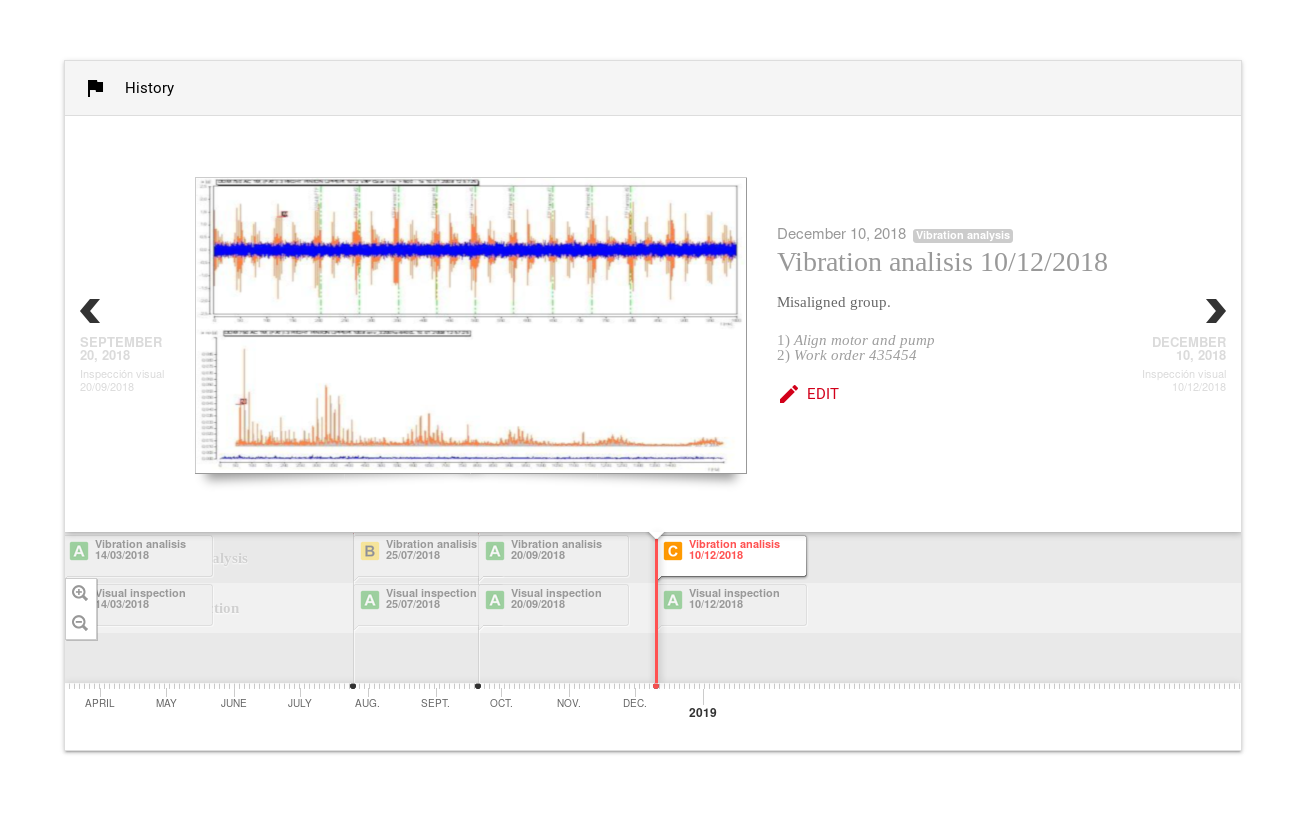

2. Información de activos

Para hacer inspecciones de activos efectivas, es necesario conocer tanto la tecnología utilizada para poder interpretar los datos como el activo en sí. Un analista sin la información adecuada del activo no podrá determinar la condición del mismo. Por tanto, es imprescindible que las empresas de servicio cuenten con la información técnica del activo como el historial de eventos (tareas de mantenimiento) y otras

inspecciones en el activo.

3. Entregables del servicio

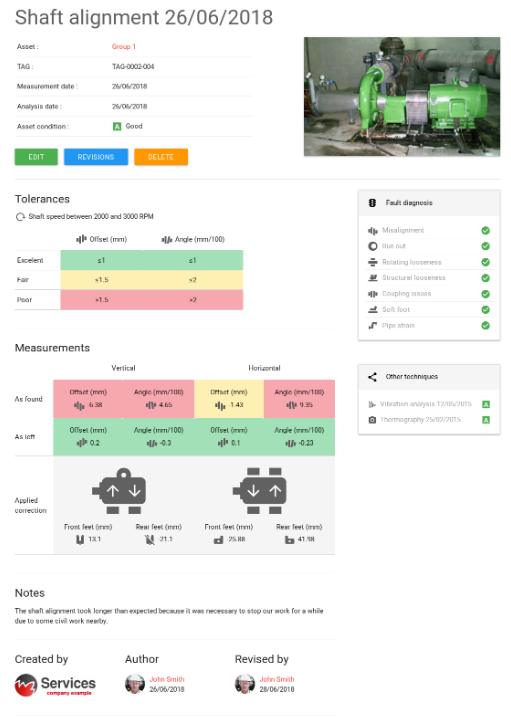

Comúnmente el entregable en un contrato de servicios de monitoreo de máquinas son los informes. En los informes o reportes se indica la condición del activo y, si aplica, las recomendaciones para mejorar dicha condición entre otras cosas.

Es importante acordar con la empresa de servicios cómo se van a entregar los informes. Hasta hace poco tiempo, lo tradicional es enviar los informes mediante archivos PDF u hojas de MS Excel. A partir de los informes, los departamentos de mantenimiento deben programar las ordenes de trabajo para mantenimiento.

Actualmente los informes se pueden gestionar utilizando nuestra plataformas digitales Power-MI para automatizar la generación de órdenes de trabajo.

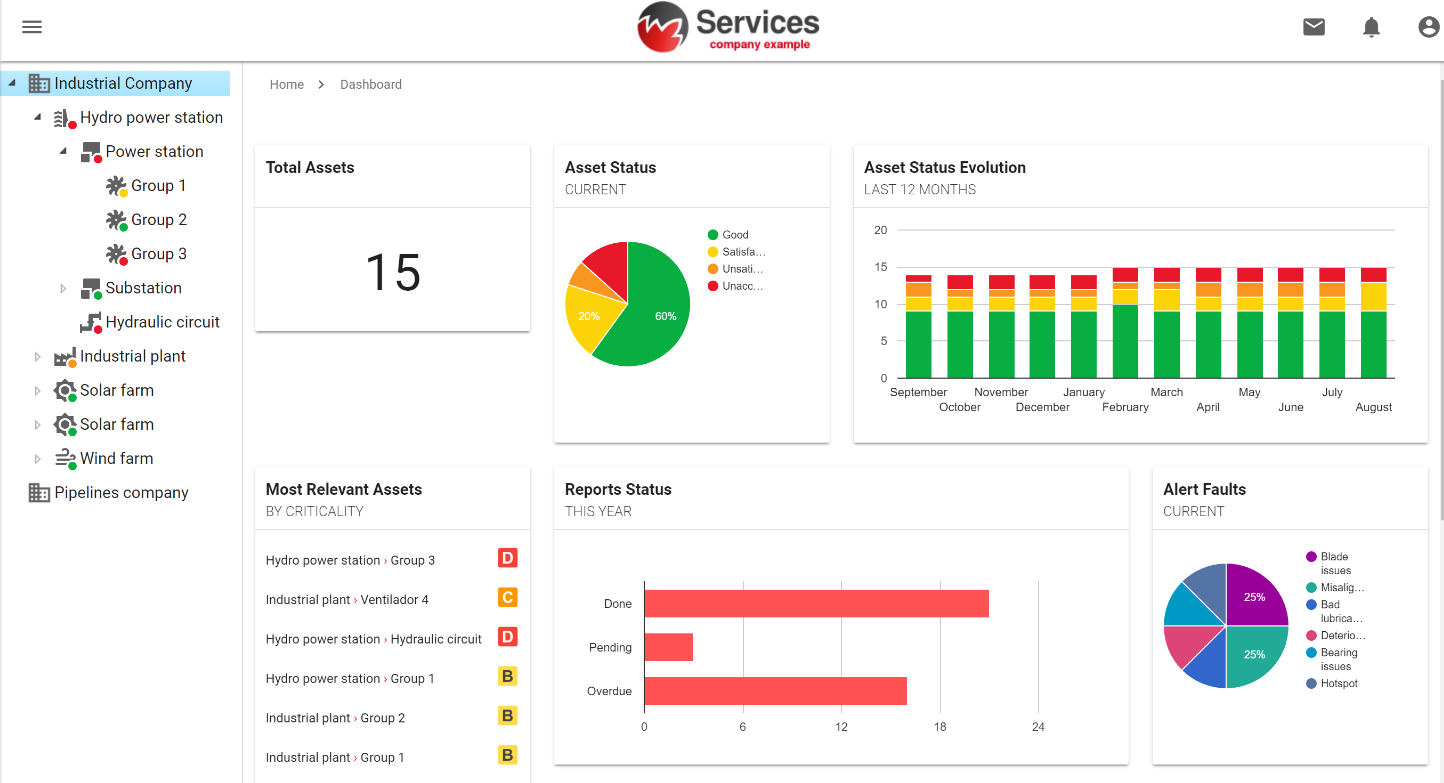

4. Gestión de la información

Tal como la citada encuesta indica, es común tener diferentes fuentes de información de la condición de los activos: personal propio y diferentes proveedores. Es imprescindible que todos reporten la condición de los activos con el mismo formato y que se pueda tener la información consolidada en un solo lugar independientemente del origen del diagnóstico, el analista y la marca del equipo utilizado.

Otros puntos a tomar en cuenta

Contablemente es obvio que el contratar empresas de servicio disminuye la inversión inicial. Se deben hacer los dos escenarios para comparar ambias opciones y tener una forma objetiva de comparar ambias alternativas. Sin embargo, hay elementos ocultos previo a iniciar un plan de mantenimiento. Muchas veces por ahorrar costos, se contrata a empresas con menos experiencia o con personal sin formación y eso puede conllevar a la no detección de fallos graves que traerán graves consecuencias económicas.

Lo ideal es alinear a los proveedores de servicio y personal de mantenimiento a la consecución de objetivos y crear en el tiempo una cultura de la confiabilidad.

Ya sea si se hace con personal propio, se contrate a empresas de servicio o se hagan inspecciones de máquinas con ambas opciones, Power-MI permite gestionar el mantenimiento predictivo al tener todas las inspecciones de activos en un solo lugar independientemente de quién hace el diagnóstico, la tecnología utilizada o la marca de los equipos.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más