Definición de equipos en mantenimiento predictivo: una guía práctica con ISO 14224 y Power-MI

En el mantenimiento industrial, una de las preguntas más críticas pero a menudo pasadas por alto es cómo definir un activo industrial. Esta definición impacta directamente en la forma en que las organizaciones planifican el mantenimiento, monitorean equipos, gestionan programas de confiabilidad e incluso cómo se calculan las licencias de software de mantenimiento predictivo.

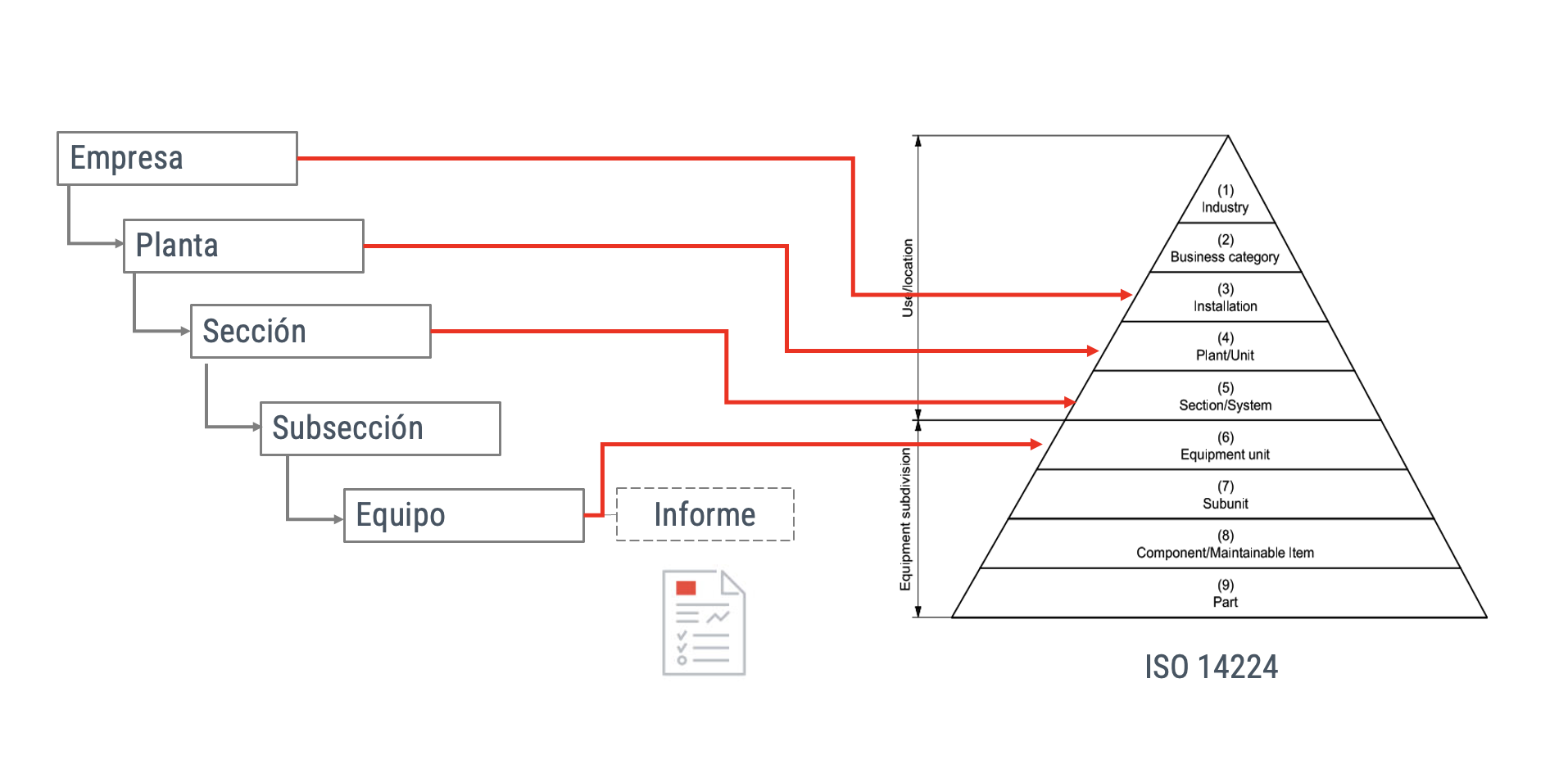

La norma internacional ISO 14224 proporciona una taxonomía bien estructurada para equipos industriales y la recolección de datos de confiabilidad. En su núcleo, la norma organiza los activos en niveles jerárquicos que culminan en el nivel 6: la unidad de equipo. Power-MI adopta este nivel como la definición práctica de un activo industrial. Al enfocarse en el nivel 6, alineamos nuestra plataforma con las mejores prácticas globales, asegurando que los reportes, el monitoreo y la gestión sean consistentes y comparables entre plantas, industrias y geografías.

¿Por qué es esencial esta delimitación? Porque el mantenimiento predictivo se construye sobre la claridad. Si ingenieros, responsables de confiabilidad y herramientas de software operan con definiciones inconsistentes de lo que es un activo, la confusión se propaga en los reportes de inspección, indicadores (KPIs) y decisiones de inversión. Por el contrario, cuando los activos se definen de forma objetiva y consistente, la integridad de los datos mejora, el análisis de confiabilidad es significativo y las licencias permanecen transparentes y justas. Este documento técnico aborda precisamente ese desafío: proporcionar una guía práctica para definir activos industriales dentro del marco de la ISO 14224.

Concepto de equipo

Definir los equipos de manera consistente es esencial para el mantenimiento predictivo y la gestión de confiabilidad. ISO 14224 ofrece una taxonomía clara que organiza el entorno industrial en niveles jerárquicos, desde la industria en general hasta las partes individuales. Dentro de esta estructura, Power-MI se alinea con el Nivel 6: unidad de equipo como definición práctica de equipo.

En la jerarquía, los niveles superiores (empresa, planta, sección) establecen contexto organizacional y físico, mientras que los niveles inferiores (subunidad, componente, parte) describen subdivisiones dentro del equipo. La unidad de equipo (Nivel 6) es el punto de referencia: representa el ítem físico al cual se aplican las actividades de monitoreo de condición y mantenimiento predictivo, y el nivel en el que se generan los reportes de inspección.

El siguiente esquema ilustra cómo Power-MI traduce la taxonomía de la ISO 14224 en una jerarquía práctica:

- Empresa → Planta → Sección → Subsección → Equipo → Reporte

En Power-MI, agregamos el nivel de Subsección porque muchos clientes requieren una capa adicional para ubicar y organizar equipos. Este nivel adicional brinda flexibilidad en plantas complejas donde las secciones no son suficientes. En las siguientes secciones exploraremos casos prácticos donde esta subdivisión es esencial.

Este mapeo destaca cómo la estructura organizacional se conecta con la técnica. Por ejemplo:

- Planta/Unidad (Nivel 4) corresponde a la instalación física.

- Sección/Sistema (Nivel 5) agrupa equipos relacionados.

- Unidad de equipo (Nivel 6) es el punto de referencia clave en Power-MI, el elemento al que se asignan los reportes de mantenimiento predictivo.

Perspectiva de mantenimiento predictivo: el reporte define el límite. En el mantenimiento predictivo y monitoreo de condición, el equipo es el objeto al cual se emite el reporte de inspección o monitoreo. En la práctica, el límite del reporte establece el límite del equipo.

Por ejemplo, para un conjunto motor–bomba (un motor eléctrico acoplado a una bomba centrífuga), la pregunta común es si el motor y la bomba son dos equipos o uno solo. La prueba decisiva es: cuando realiza análisis de vibraciones, termografía o inspecciones visuales, ¿emite un reporte para el motor y otro para la bomba, o un único reporte para el conjunto motor–bomba? En la mayoría de las plantas se produce un único reporte; por lo tanto, el equipo es el conjunto motor–bomba, no los componentes por separado.

Al adoptar el Nivel 6 como “equipo”, Power-MI asegura que los usuarios definan y gestionen unidades de manera consistente, evitando confusiones entre agrupaciones de nivel superior y componentes de nivel inferior. Esta claridad respalda la integridad de los datos, el análisis de confiabilidad y la transparencia en las licencias de software.

Principios de delimitación

La delimitación clara de los equipos es fundamental para asegurar reportes consistentes, un monitoreo preciso de condición y un licenciamiento transparente. Aunque la ISO 14224 proporciona una jerarquía estructurada, en la práctica cada organización debe decidir dónde trazar el límite entre una unidad de equipo y otra. Los siguientes principios ofrecen una guía práctica:

- Definición basada en reportes: Defina el equipo según el alcance del reporte de monitoreo o inspección. Si un único reporte cubre un conjunto motor–bomba, el equipo es el conjunto; si los reportes son separados, entonces cada componente se considera un equipo.

- Independencia funcional: Trate los ítems como equipos separados si pueden operar o mantenerse de forma independiente (p. ej., un compresor y su motor de accionamiento cuando se monitorean por separado).

- Alineación con la criticidad: Delimite los equipos según su impacto en las operaciones. Por ejemplo, dos bombas en paralelo en una línea crítica deben definirse como unidades de equipo distintas para el seguimiento de confiabilidad.

- Consistencia con la taxonomía: Siempre alinéese con el Nivel 6 de ISO 14224 como definición base, permitiendo flexibilidad práctica con Subsección u otras estructuras locales.

- Evitar la sobre-subdivisión: No clasifique subunidades, componentes o partes (Niveles 7–9) como equipos independientes a menos que se monitoreen y reporten de forma autónoma.

- Análisis caso por caso: Reconozca que no existe una regla universal; la delimitación de equipos debe validarse con ingenieros de mantenimiento familiarizados con las prácticas de reporte de la planta.

- Equilibrio entre simplicidad y detalle: Busque un nivel de granularidad que permita reportes útiles sin generar complejidad innecesaria ni inflar el conteo de equipos.

- Estandarizar en toda la organización: Aplique las mismas reglas de delimitación en todas las plantas y secciones para asegurar comparabilidad de datos y licenciamiento consistente.

Ejemplos prácticos

Conjunto motor–bomba

Una de las preguntas más comunes en mantenimiento predictivo es cómo definir un conjunto motor–bomba: ¿el motor y la bomba deben considerarse como dos equipos separados o como uno solo? Este ejemplo ilustra cómo las prácticas de reporte guían la definición de equipos en Power-MI.

Desde la perspectiva del mantenimiento predictivo, el equipo es la entidad para la cual se emite un reporte de inspección o monitoreo de condición. El límite del reporte define el límite del equipo. En otras palabras, la prueba práctica es simple: cuando realiza análisis de vibraciones, termografía o inspecciones visuales en un conjunto motor–bomba, ¿prepara un reporte para el motor y otro para la bomba, o un único reporte para el conjunto motor–bomba?

En la mayoría de las plantas, los ingenieros de mantenimiento preparan un único reporte que cubre tanto el motor como la bomba, ya que están acoplados mecánicamente y funcionan como una unidad operativa. En tales casos, el equipo se define como el conjunto motor–bomba, no como dos ítems separados. Esto se alinea con la ISO 14224 en el Nivel 6 (unidad de equipo), donde se establece el objeto monitoreado de datos de confiabilidad y reportes de mantenimiento.

Este enfoque enfatiza claridad y consistencia: el equipo se define no solo por sus límites físicos, sino también por cómo se monitorea, reporta y gestiona. Para los usuarios de Power-MI, adoptar la “definición basada en reportes” asegura alineación con prácticas reales de mantenimiento y evita una inflación artificial del conteo de equipos.

Transportador

Los transportadores ilustran el desafío de definir equipos cuando múltiples elementos forman parte de una misma línea operativa. Un transportador puede incluir motores, cajas de engranajes, poleas y rodillos, a menudo duplicados a lo largo de su longitud. Cada uno de estos componentes puede tener puntos de medición de vibraciones distintos, lo que plantea la pregunta de si deben clasificarse como equipos individuales o como una sola unidad.

En Power-MI, el principio rector sigue siendo: definir el equipo de acuerdo con la práctica de reportes. Si el equipo de mantenimiento emite un único reporte de monitoreo de condición para toda la línea transportadora, entonces el transportador se considera una sola unidad de equipo. Sin embargo, si se producen reportes separados para cada motor de accionamiento, caja de engranajes o polea, cada elemento monitoreado puede definirse como un equipo independiente.

Este enfoque permite flexibilidad sin perder consistencia. El nivel de Subsección de Power-MI puede usarse para organizar sistemas grandes como transportadores en grupos lógicos, manteniendo una definición clara de lo que constituye un equipo para efectos de reporte y licenciamiento. Al mapear los reportes directamente al equipo, los ingenieros de confiabilidad pueden gestionar maquinaria compleja sin ambigüedad y asegurar comparabilidad entre plantas y secciones.

Bobinadora de papel

Una bobinadora es una máquina grande y compleja usada para procesar y enrollar papel en rollos. Sus componentes visibles principales son el rodillo, el motor con caja de engranajes y los rodamientos de soporte. La pregunta común es si el motor y el rodillo deben considerarse equipos separados. En la práctica, dado que las mediciones de vibración, termografía y monitoreo de rodamientos suelen reportarse juntas, la bobinadora se trata como una única unidad de equipo que incluye rodillo, rodamientos, sistema de transmisión, motor y caja de engranajes.

Torre de enfriamiento

Las torres de enfriamiento suelen generar dudas sobre si deben considerarse una unidad de equipo o un subsistema con sus componentes internos (ventilador, motor, caja de engranajes, bombas de agua). En Power-MI, la práctica prevalente es definir la torre como un subsistema y tratar cada uno de sus elementos rotativos críticos —como el motor del ventilador o el engranaje de transmisión— como equipos separados. Este enfoque soporta un monitoreo preciso de condición, ya que estos elementos se supervisan y reportan de forma independiente, mientras que la estructura de la torre permanece como parte del subsistema.

Caldera

En las calderas, a veces surge confusión sobre si tratarlas como una unidad de equipo o como un subsistema con componentes propios (quemadores, bombas, intercambiadores de calor, válvulas). La práctica estándar es definir la caldera en sí misma como una unidad de equipo. Aunque sus componentes se monitorean con distintas técnicas (temperatura, presión, vibraciones, espesores ultrasónicos), todos contribuyen a la confiabilidad operativa de la caldera como un solo ente. Al considerarla como equipo, los ingenieros de confiabilidad mantienen claridad en los reportes y evitan subdivisiones innecesarias.

Subestación eléctrica

Las subestaciones a menudo se registran como un solo ítem de equipo, pero consisten en múltiples activos críticos como transformadores, tanques de aceite, intercambiadores de calor y bombas. La guía práctica es registrar la subestación como un subsistema y definir cada transformador o elemento rotativo crítico como equipo separado, especialmente cuando se generan reportes independientes para ellos.

Líneas de transmisión eléctrica

Las líneas de transmisión presentan un desafío particular. Si se definen como una sola unidad de equipo que cubre largas distancias, los reportes se vuelven imprecisos —las fallas podrían estar en cualquier parte de la línea, incluyendo torres, aisladores o conductores. La mejor práctica es dividir las líneas en segmentos manejables, ya sea por kilómetros o regiones operativas. Esto asegura que los reportes especifiquen con claridad la ubicación de las fallas, evitando una fragmentación excesiva en tramos muy cortos.

Tableros eléctricos

La confusión con tableros eléctricos surge cuando contienen múltiples circuitos o ensamblajes. El criterio guía es si un circuito está funcionalmente vinculado a un ítem de equipo mecánico o eléctrico específico. En la mayoría de los casos, la mejor práctica es tratar al tablero como una unidad de equipo independiente. Cuando varios tableros están agrupados físicamente pero cumplen funciones diferentes, deben dividirse de acuerdo con sus límites físicos y funcionales, asegurando claridad en el monitoreo y en los reportes.

Grúa STS (Ship-to-Shore)

Una grúa STS es una estructura grande y compleja típica de terminales portuarias. Debe definirse como sistema o subsistema, ya que contiene múltiples equipos que se monitorean y reportan de forma independiente. Dentro de una grúa STS, las unidades de equipo comunes incluyen el motor y caja de engranajes de izaje, motores de traslación del trole, mecanismo de pluma, sistema de giro, bombas hidráulicas y tableros eléctricos. Cada uno de estos ítems puede tratarse como equipo distinto en Power-MI, mientras que la grúa completa se considera mejor un subsistema para mantener claridad.

Camión de volteo

Al igual que las grúas, los camiones de volteo combinan múltiples componentes críticos que pueden monitorearse por separado. Aunque el camión completo puede verse como un subsistema, sus unidades de equipo incluyen el motor diésel, sistema de transmisión, sistema hidráulico de levantamiento, sistema de enfriamiento, alternador y motores de rueda (en camiones eléctricos). Los ingenieros de confiabilidad suelen emitir reportes separados para estos subsistemas, en particular el motor y los hidráulicos. Esto hace que el camión de volteo se trate mejor como un subsistema agrupado, con el monitoreo de condición asociado a cada equipo individual.

Sistemas de tuberías

Las redes de tuberías están entre los casos más desafiantes para delimitar equipos. Para tramos largos y lineales —como oleoductos o acueductos— la práctica recomendada es dividirlos en segmentos, similar a las líneas de transmisión eléctrica. Esta segmentación asegura que los reportes puedan precisar la ubicación de las fallas sin incluir distancias excesivas bajo una sola entrada de equipo. Dentro de plantas industriales, sin embargo, las tuberías suelen converger e interconectarse. En esos casos, es mejor definirlas por área o sector de planta. Otra decisión importante es si incluir accesorios como válvulas, caudalímetros y reguladores dentro del mismo límite de equipo. La elección depende de su criticidad: si un accesorio afecta significativamente al proceso o requiere monitoreo independiente, debe registrarse como equipo autónomo. De lo contrario, puede permanecer como parte de la definición del sistema de tuberías.

Retos en la delimitación de equipos

Definir equipos de manera consistente rara vez es sencillo. Los ingenieros y profesionales de confiabilidad a menudo se enfrentan a situaciones complejas en las que el límite entre una unidad de equipo y otra no es claro. Algunos de los retos más comunes incluyen:

- Decisiones de límite: Los sistemas grandes o interconectados (p. ej., tuberías, transportadores, subestaciones) plantean la duda de si deben definirse como un solo ítem de equipo o subdividirse en unidades más pequeñas. Los límites demasiado amplios reducen la claridad en los reportes, mientras que la subdivisión excesiva infla el conteo de equipos.

- Manejo de ensamblajes: En conjuntos como motor–bomba o ventiladores con transmisión por engranajes, no siempre es evidente si cada componente debe definirse por separado o tratarse como una única unidad de equipo. La decisión suele depender de la práctica de reportes, pero la inconsistencia entre equipos de trabajo genera confusión.

- Componentes gemelos o redundantes: Los equipos que operan en paralelo, como bombas gemelas o compresores, presentan desafíos de delimitación. Definirlos como una sola unidad oculta el desempeño individual, mientras que dividirlos en dos puede complicar el reporte si comparten instrumentación.

- Confusión entre subsistema y equipo: Estructuras grandes como grúas, torres de enfriamiento o camiones de volteo suelen contener múltiples ítems de equipo. Algunas organizaciones definen toda la estructura como un único equipo, mientras que otras la tratan como un subsistema que agrupa varias unidades. La falta de estandarización puede causar desalineación entre plantas.

- Inconsistencias en la recolección de datos: Definiciones dispares entre equipos o plantas llevan a bases de datos fragmentadas. El análisis de confiabilidad, las estadísticas de fallas y el benchmarking pierden fiabilidad si los límites de los equipos no se definen de la misma manera.

En conjunto, el mayor reto es equilibrar la precisión con la practicidad. Sin reglas claras y consistentes de delimitación, los programas de mantenimiento predictivo corren el riesgo de generar confusión, datos poco confiables y un uso ineficiente de los recursos de software.

Mejores prácticas y recomendaciones

Para superar los retos de la delimitación de equipos, las organizaciones deben adoptar enfoques claros, prácticos y estandarizados. Las siguientes mejores prácticas proporcionan una hoja de ruta:

- Usar la definición basada en el reporte: Defina el equipo según el alcance del reporte de inspección o monitoreo. Esto asegura consistencia con la práctica real de mantenimiento.

- Adoptar el Nivel 6 de ISO 14224 como base: Ancle siempre las definiciones en la unidad de equipo, alineada con estándares internacionales y con comparabilidad entre industrias.

- Aprovechar la funcionalidad de Subsección de Power-MI: Utilice el nivel de Subsección para aportar flexibilidad donde las plantas requieran una localización más fina del equipo. Esto evita definiciones artificiales y mantiene la claridad en los reportes.

- Evitar la sobre-subdivisión: Cree unidades de equipo separadas solo cuando se monitoreen o reporten de forma independiente. Así se evita complejidad innecesaria y conteos inflados.

- Documentar correctamente las taxonomías: Mantenga documentación clara y organizada de cómo se definen los equipos. Esto asegura continuidad entre equipos de trabajo y facilita la incorporación de nuevo personal.

- Involucrar a ingenieros de mantenimiento en la delimitación: Involucre a quienes preparan y revisan los reportes, pues comprenden mejor los límites prácticos del equipo. Sus aportes evitan que definiciones teóricas choquen con la realidad operativa.

- Estandarizar en toda la organización: Aplique los mismos criterios de delimitación en todas las plantas y unidades de negocio. La consistencia permite un benchmarking confiable, analítica entre sitios y licenciamiento justo.

Al seguir estas prácticas, las empresas pueden alinear las definiciones de equipo con la realidad de los reportes, reducir la confusión y maximizar el valor de los programas de mantenimiento predictivo.

Conclusión

Definir equipos no es un ejercicio abstracto: es la base de la ingeniería de confiabilidad, del mantenimiento predictivo y del uso eficaz de Power-MI. Las definiciones claras garantizan reportes precisos, monitoreo consistente y datos de confiabilidad significativos. También aseguran transparencia en el licenciamiento de software, permitiendo a las empresas escalar sus iniciativas de mantenimiento predictivo de forma justa y sostenible.

En mantenimiento predictivo, la claridad es poder. Al adoptar una delimitación consistente de los equipos, las organizaciones habilitan un monitoreo preciso, datos confiables y toma de decisiones segura. Para los usuarios de Power-MI, esta disciplina garantiza que cada reporte se alinee con los estándares globales y que cada licencia refleje las necesidades operativas reales. En síntesis, definiciones precisas de los equipos son la clave para operaciones confiables y una transformación digital justa y escalable en mantenimiento.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más