Cómo calcular los ahorros generados por tu mantenimiento

Calcular los ahorros por mantenimiento predictivo nos permite justificar todas tus inversiones en tecnología, servicios y personal. Igualmente, nos sirve de base para calcular el ROI (Return On Investment) del mantenimiento basado en la condición.

En este artículo, vamos a explicar de forma sencilla cómo calcular los ahorros directos generados por mantenimiento predictivo para poder justificar inversiones, ganar visibilidad en la empresa y cuantificar el valor que se aporta a la empresa.

Conozco empresas que en un solo diagnóstico han demostrado amortizar la inversión de mantenimiento predictivo de un año. En plantas de medianas a grandes los ahorros mínimos están alrededor de los 100.000 dólares. En promedio están entre medio millón y un millón de dólares anuales. En casos de plantas muy grandes, he visto caso que sobrepasan los 5 millones anuales.

Los estándares de contabilidad están hechos para describir las transacciones de dinero que hay hacia y desde la empresa. El problema en el mantenimiento predictivo o mantenimiento basado en la condición (CBM) es que hay que contabilizar un gasto que no se ejecutó. Si no calculamos los ahorros no hablamos el mismo idioma con nuestro departamento financiero.

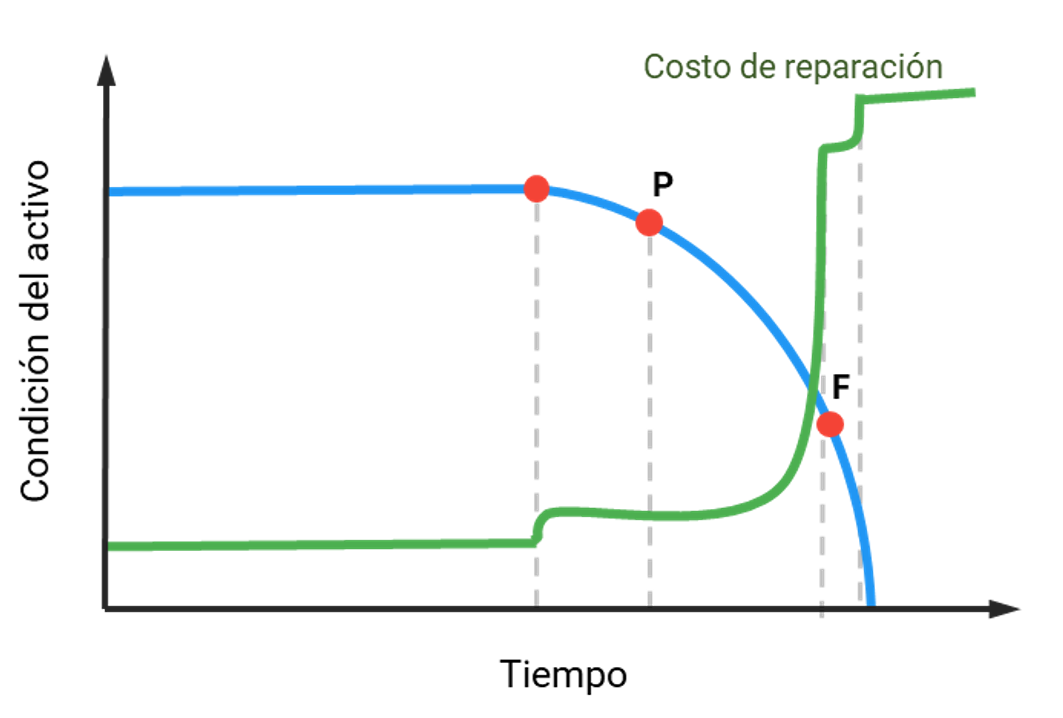

La Curva P-F es la esencia del mantenimiento predictivo. Es un modelo gráfico para visualizar la condición de un activo respecto al tiempo tal como vimos en nuestro artículo La curva P-F. El punto P es donde se puede detectar un fallo potencial y el punto F es cuando se ha llegado al fallo funcional. Todos los esfuerzos de mantenimiento predictivo son para anticiparnos al fallo funcional, punto F.

Los costos de reparación suben abruptamente al acercarse al punto F tal como se muestra en la figura:

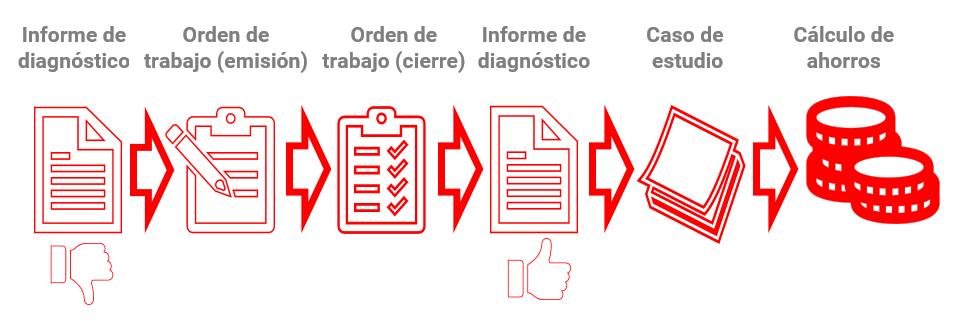

Cuando un analista de predictivo detecta un fallo potencial en el tiempo P-F, hace el informe reportando el fallo, del informe se hace una orden de trabajo, de la orden de trabajo se hace una reparación correctiva y al terminarla el analista comprobará que las señales o síntomas que generaban ese fallo han desaparecido.

Pues bien, la historia no termina ahí. Después que hemos comprobado que el fallo potencial ha desaparecido, debemos documentar el caso de estudio. Y es para ese caso de estudio que calcularemos los ahorros.

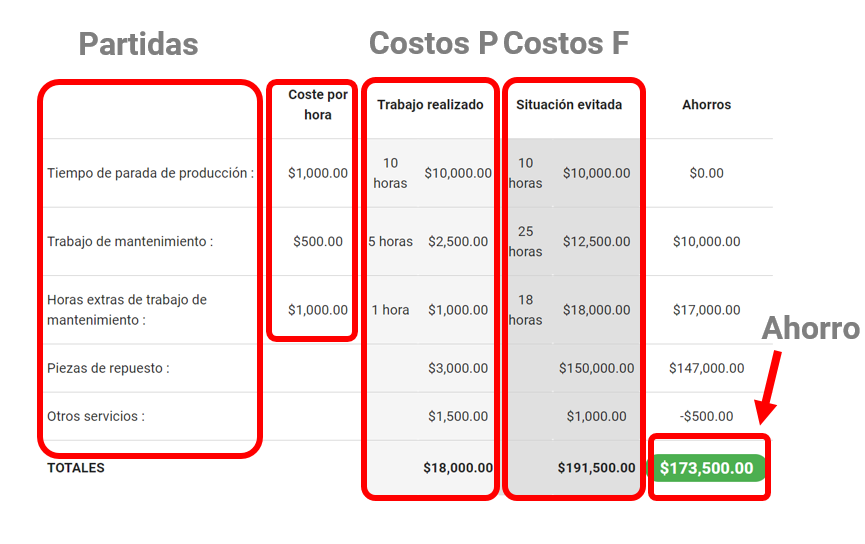

Los ahorros es la diferencia entre lo que gastamos en la reparación en el punto de fallo potencial y lo que nos hubiera costado repararlo si hubiera llegado a un fallo funcional. Esa diferencia es lo que le ahorramos a nuestra empresa.

Ahorros = CostoF - CostoP

Si comenzamos a calcular los ahorros en los casos de estudio y si sobre una evidencia y datos comprobables demostramos el dinero ahorrado durante todo un año, los resultados suelen ser sorprendentes.

¿Cómo calculamos los costos?

Pues bien, los costos de una tarea de mantenimiento se componen de:

- Costos de personal

- Costos de servicios contratados

- Costos de partes o repuestos

- Costos de paro de producción imprevisto

Si calculamos los costos de estos dos escenarios: lo que nos costó actuando a tiempo (P) y lo que nos hubiera costado si hubiese llegado a un fallo funcional (F) por no tener predictivo y calculamos su diferencia, obtenemos el ahorro.

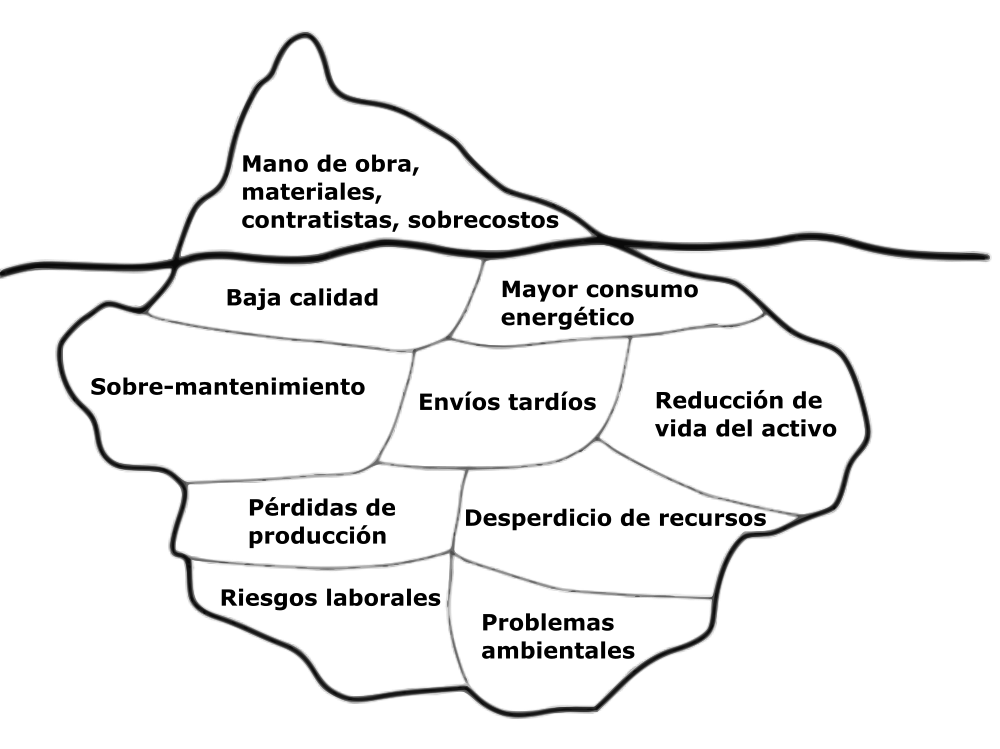

Estamos hablando solamente de costos directos. El gran ahorro está en los costos indirectos tal como lo muestra el modelo Weinker en la imagen. Para calcular estos costos indirectos u ocultos, es necesario interactuar con otro departamento o unidad de nuestra empresa (por ejemplo: producción, calidad, prevención de riesgos, medio ambiente u otros).

Cuando enseño ésto en clases, los alumnos me suelen decir, “Claro, pero si exageramos todo, nos saldrán millones de dólares de ahorros”. Pues ¡no! El cálculo de costos en el punto F (cuando se llega a un fallo funcional) se hace en base a historial, datos y sin asumir una situación catastrófica y con un soporte documental como evidencia.

Entonces luego me dicen “Y ¿cuál es el problema? ¿por qué no lo hace todo el mundo?”. Los departamentos de mantenimiento no cuantifican los ahorros generados por mantenimiento predictivo por estas tres principales razones:

- No se sabe cómo cuantificar los ahorros

- No es una exigencia de la dirección de planta

- No tienen un sistema de gestión en donde hacerlo

El cálculo de ahorros de costos es una parte imprescindible de tu plan de mantenimiento predictivo.

Cuando se pueden demostrar estos ahorros a sus empresas, les aseguro que el al proponer más inversiones en mantenimiento predictivo (comprar equipos, contratar personal, digitalizar procedimientos, hacer estudios de causa raíz) les será muchísimo más fácil de justificar y se aprobarán sin mayor problema.

En Power-MI tenemos implementado los procedimientos de mantenimiento basado en la condición para poder calcular lo ahorros de forma continua, con soporte documental y recopilación de evidencias. En el próximo artículo les enseñaré cómo utilizar esta herramienta de gestión del mantenimiento predictivo.

* Fuente: Wienker, Michael & Henderson, Ken & Volkerts, Jacques. (2016). The Computerized Maintenance Management System an Essential Tool for World Class Maintenance. Procedia Engineering. 138. 413-420. 10.1016/j.proeng.2016.02.100

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más