Análisis de vibraciones en cajas de engranajes

¿Qué es una caja de engranajes?

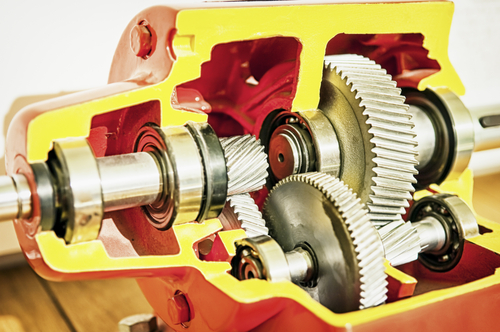

Básicamente una caja de engranajes es una especie de contenedor de trenes de engrane integrados y sincronizados. En el sentido operacional, una caja de engranajes es un componente de máquina con la capacidad de cambiar la velocidad y el par de fuerza entre un dispositivo conductor y uno conducido, por ejemplo, entre un motor y una carga acoplada. Además de la velocidad y el par de fuerza, las cajas de engranajes también se utilizan para cambiar el sentido de rotación y la dirección del eje de transmisión. Los componentes mecánicos que permiten estas funciones se llaman engranajes, y dentro de la terminología de las cajas de engranajes existen diferentes tipos.

En relación a otros sistemas de transmisión de potencia, como los sistemas de poleas/correas, cadenas o rodillos de fricción, las cajas de engranajes ofrecen ventajas como un mejor control de velocidad, mayor eficiencia de transmisión, alta potencia, alto torque de trabajo y amplio rango de velocidades, sobretodo aplicaciones de muy baja RPM. En general son máquinas compactas, robustas y confiables, sin embargo, son equipos costosos y complejos que requieren cuidados de mantenimiento muy especializados asociados con la lubricación, el montaje, el ajuste de tolerancias, la alineación y el monitoreo de condición.

Tipos de engranajes

Dependiendo de la necesidad, se disponen de distintos tipos de engranajes, entre los más comunes se encuentran los engranajes rectos y los helicoidales, capaces de transmitir potencia a diversos tipos de velocidades y cargas.

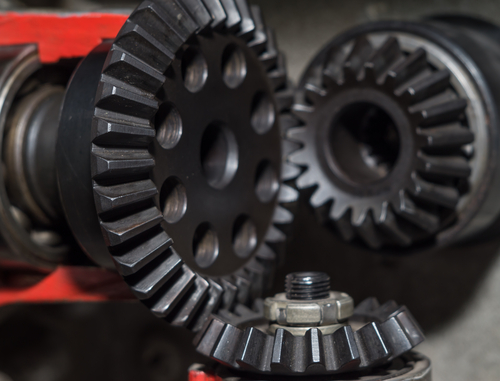

Además, se cuenta con los engranajes cónicos, especialmente diseñados para cambiar la dirección entre los ejes de entrada y salida de la caja de engranajes, por ejemplo, para convertir la entrada de un eje horizontal a una salida de eje vertical.

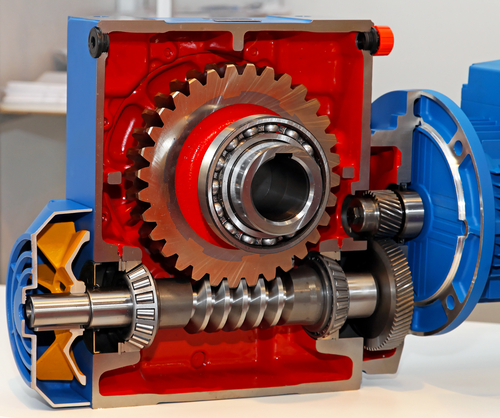

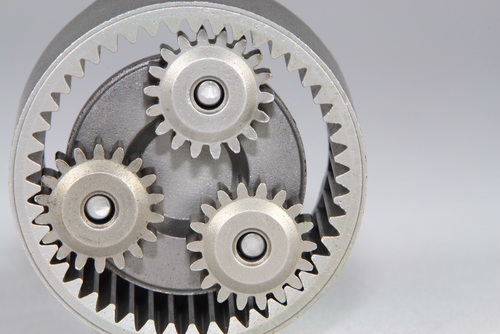

Otro tipo de sistema de engranes son los denominados tonillos sin fin, los cuales pueden hacer cambios transversales en la dirección de los ejes de entrada y salida. La disposición y diseño de los engranajes, les otorgan gran versatilidad a estas máquinas, permitiendo diseños compactos, robustos y confiables, un ejemplo de ello son las disposiciones de cajas de engranajes con varias etapas de transmisión y los diseños de tipo planetario.

Tipos de cajas de engranajes

Las cajas de engranajes pudieran clasificarse de forma general en cajas reductoras y multiplicadoras, según sea su función de incremento o disminución de la velocidad de giro de entrada contra la salida. Una caja de engranajes que incremente la velocidad de entrada se denomina multiplicadora, lo contrario es una caja de engranajes reductora.

Además, las cajas de engranajes pueden ser dividas en sistemas de transmisión de una etapa, aquellas que solo tienen un tren de engrane, o cajas multietapas, las formadas por dos o más trenes de engranes, con cambios de velocidad y par intermedios antes de alcanzar la salida final. En muchas aplicaciones se utilizan cajas de engranajes como una máquina intermedia para la conversión de velocidad y par de fuerza entre un conductor y una máquina conducida, por ejemplo, una caja de engranajes reductora entre una turbina de vapor y un generador eléctrico.

Pero, también hay máquinas que intrínsecamente son una caja de engranajes con funciones operacionales, por ejemplo, los equipos integrados como bombas de engranajes o los compresores centrífugos multietapas cuyos impulsores se instalan directamente en los ejes de las cajas de engranajes.

Terminología básica para el análisis de vibraciones en cajas de engranajes

El diseño y fabricación de engranajes son actividades especializadas de muy alta precisión, existe una extensa cantidad de conceptos asociados al diseño, la geometría y la construcción de estos elementos de máquinas, las normas AGMA se encargan de estandarizarlos, si necesita ahondar en este tema se recomienda revisar la literatura especializada. Pero, para el caso específico del análisis de vibraciones y en general del monitoreo de condición, los siguientes conceptos son los de uso cotidiano:

- Piñón: en general se refiere al engranaje más pequeño de un tren de engranes, el piñon es el engranaje más rápido del tren.

- Engrane o Corona: es el engranaje más grande y lento de un tren de engrane.

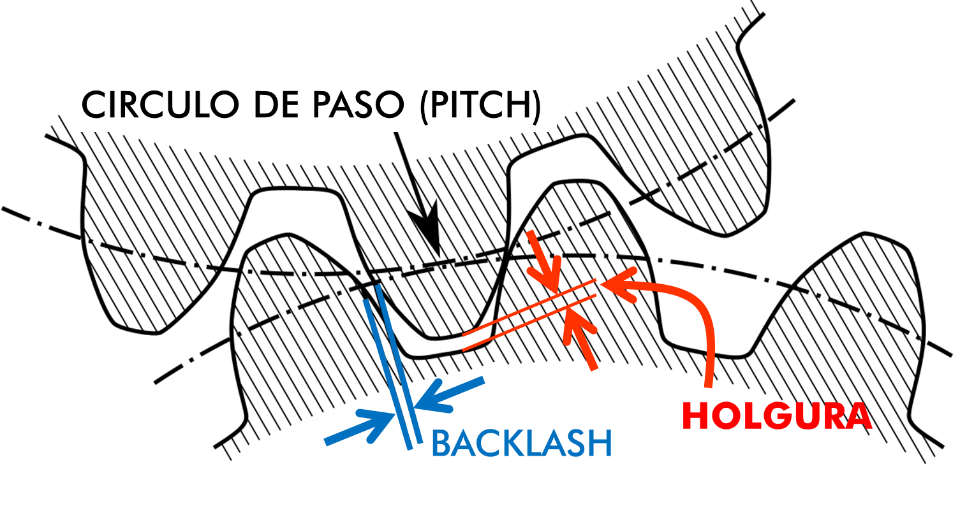

- Backlash: se refiere al espacio u holgura entre los dientes, en el sentido del engranado sobre el circulo de paso. Mantener esta dimensión en valores apropiados permite una mejor lubricación de los dientes y otorga un espacio para la expansión térmica para evitar la fusión o unión por efecto de la presión entre los dientes.

- Holgura: es el espacio entre la punta de un diente y el fondo de otro diente engranado, en el sentido radial del engranaje.

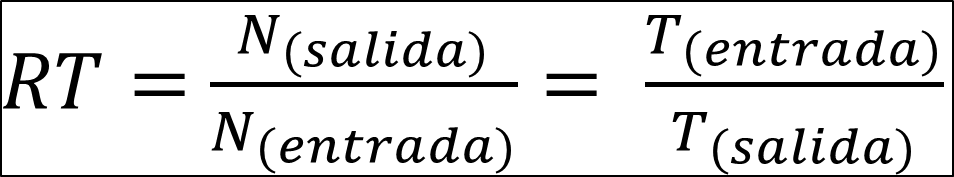

- Relación de transmisión, RT: se refiera la tasa de velocidad entre la entrada del tren y la salida, bien sea una multiplicación o reducción de velocidad. Puede calcularse con los valores de velocidad (N) o con la cantidad de dientes de piñón y engrane (T).

Normas y estándares

Las normas AGMA, American Gear Manufacturers Association, establece lineamientos estandarizados para el diseño y la fabricación de engranajes y cajas de engranajes. La norma API 613 cubre aspectos relacionados con cajas de engranajes para la industria del petróleo y gas. La norma ISO 10816-21 establece algunos límites de aceptación basados en bandas de frecuencia.

Todas estas normas sugieren algunos valores en amplitud de velocidad y aceleración, sin embargo, son valores de referencias muy generales que deben ser ajustados a las características operacionales y funcionales de cada caja de engranaje particular. Para profundizar en estas recomendaciones se sugiere consultar estas normas. Un buen monitoreo de cajas de engranajes se puede alcanzar utilizando como referencia la línea base de desempeño, gran parte del análisis de fallas en cajas de engranajes se basa en detectar cambios en el patrón, en lugar de vigilar variables contra niveles absolutos.

Frecuencias de vibración desarrolladas en una caja de engranajes

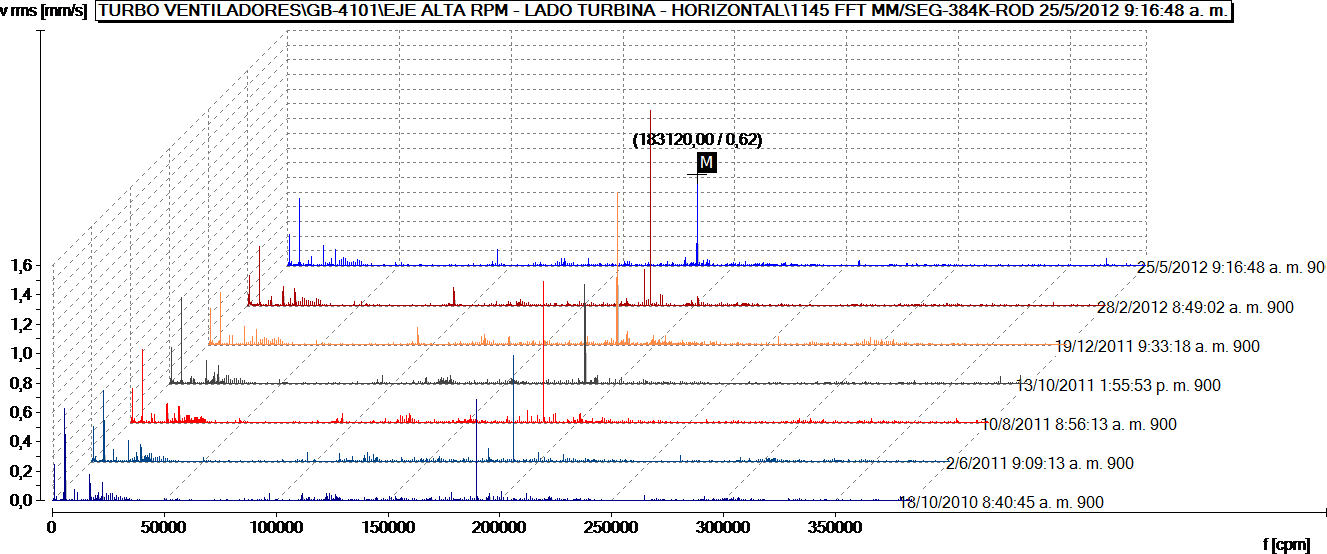

Estas máquinas desarrollan señales de vibración complejas en las que se pueden combinar frecuencias inherentes de operación, ruido aleatorio y otras frecuencias de fallas, tanto fallas “convencionales” como fallas especificas asociadas a los modos de falla de los engranajes. Podemos clasificar las frecuencias de vibración en una caja de engranajes como:

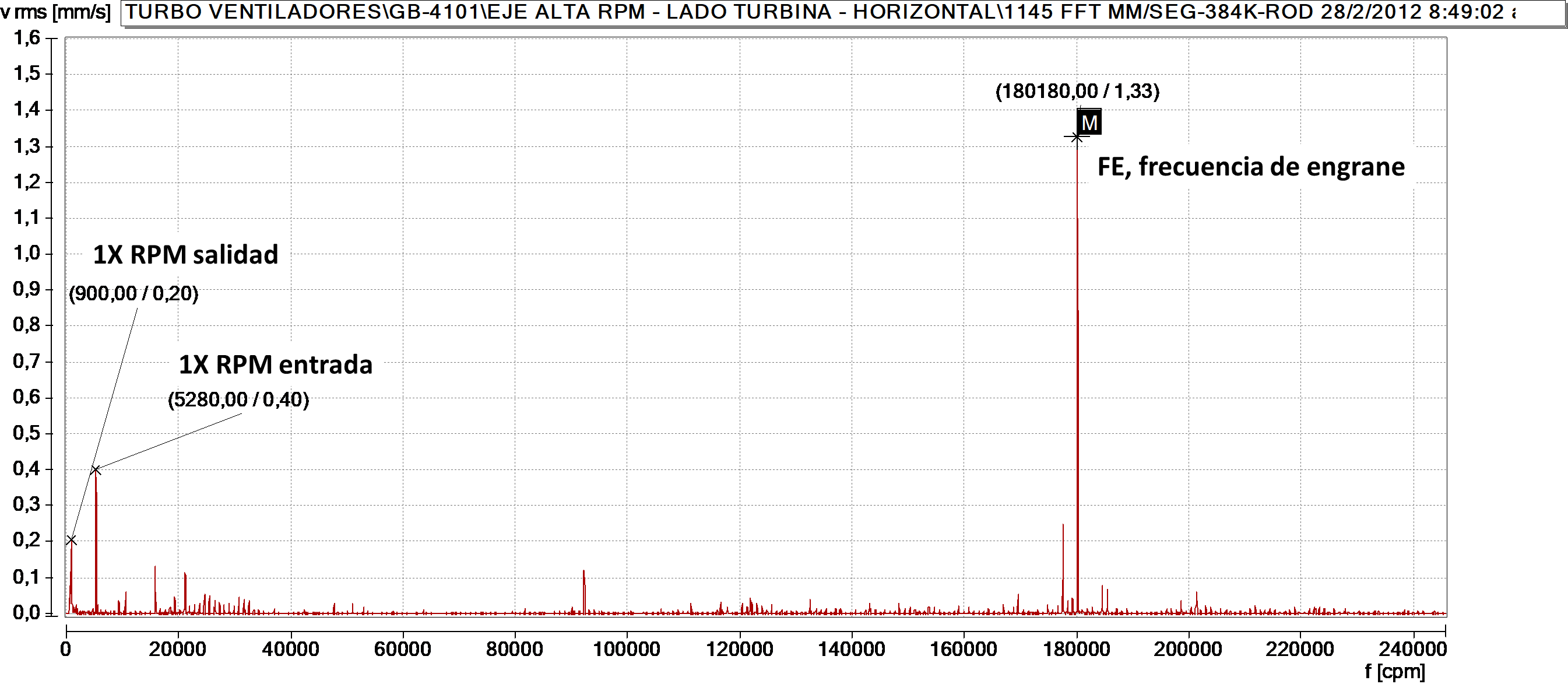

- Frecuencias inherentes: las esperadas como parte de la señal de línea base, estas son las que se corresponden con las velocidades de rotación o frecuencias sincrónicas 1X RPM (entrada y salida). Por otra parte, la Frecuencia de Engranado, FE, producto de la interrelación entre piñones y engranes. La FE es única para cada tren de engranes y depende la velocidad del engranaje (N) y la cantidad de dientes del mismo (T)

- Frecuencias de fallas: son las esperadas ante situaciones anormales, asociadas a los modos de fallas característicos en las cajas de engranajes como desalineación (2xRPM, 2XFE) por ejemplo. Pero hay otra serie de frecuencias más específicas como la frecuencia de caza de dientes (HFT), la frecuencia de fase de ensamble (FA) y las frecuencias de bandas laterales producto de la modulación de amplitud, todas estas consecuencia de problemas como desgaste excesivo, sobrecarga, ajuste inapropiado o mal ensamblaje.

Fallos más comunes en cajas de engranajes detectables por análisis de vibraciones

|

MODO DE FALLA |

SÍNTOMAS |

CAUSAS |

RECOMENDACIONES |

| DESALINEACIÓN | Incremento de amplitud en la dirección axial de los ejes. Presencia de armónicas 2X, 3X RPM y 2X, 3X FE. | Procedimientos de alineación incorrectos, falta de tolerancias, expansión térmica. | Alinear basado en procedimiento de precisión y estándares. |

| DESGASTE EXCESIVO | Incremento de la amplitud del componente de frecuencia 1XFE, y bandas laterales 1X. Presencia de Frecuencia Natural de engranes. | Deficiencias de lubricación, lubricante contaminado o degradado. Cambio del patrón de desgaste. Fallas de ensamblaje y ajustes. | Hacer análisis de aceite, investigar y suprimir fuentes de contaminación. Limpiar el sistema de lubricación. Revisar procedimientos de ajustes y tolerancias. |

| BACKLASH EXCESIVO | Incremento de la amplitud del componente de frecuencia 1XFE, y bandas laterales 1X. Presencia de Frecuencia Natural de engranes | Mal ensamblaje, fallas de diseño o fabricación, desgate. | Análisis de aceite. Revisar procedimientos de ensamblaje y tolerancias dimensionales. |

| SOBRECARGA | Incremento de la amplitud del componentes 1XFE, varias familias de bandas laterales de 1X RPM. | Operación fuera de las condiciones de diseño. | Evaluar condición operacional. |

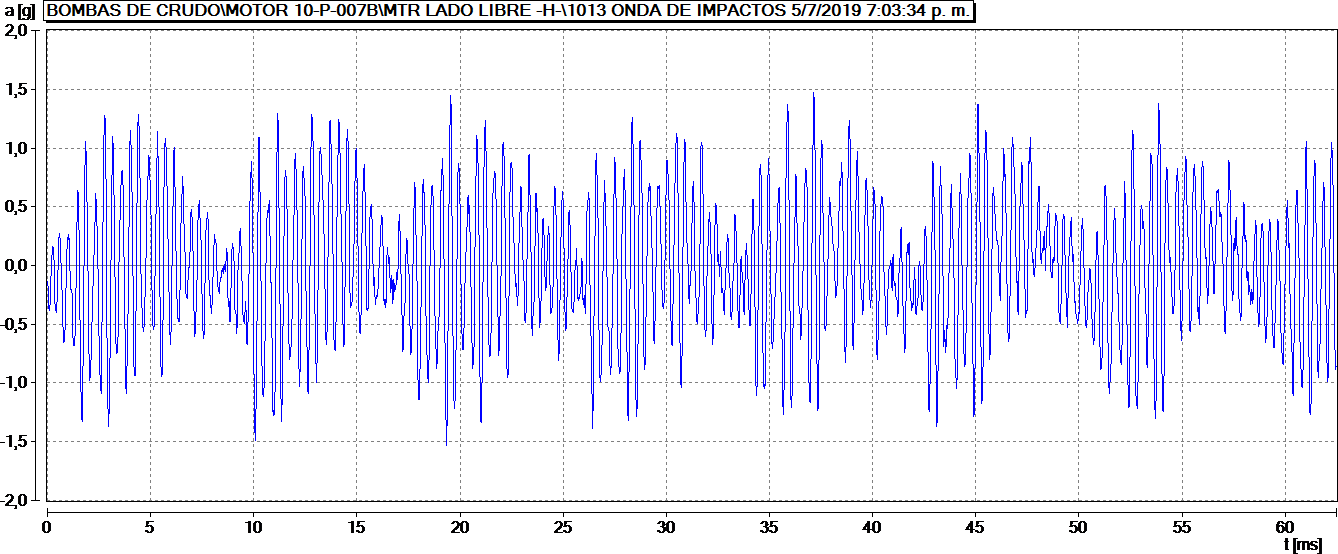

| ALTA FRICCIÓN | Incremento del componente 1XFE, incremento de la amplitud global en aceleración y shock pulse. | Fallas de lubricación y/o calidad del lubricante. Ensamblaje de componentes y tolerancias. | Hacer análisis de aceite, investigar y suprimir fuentes de contaminación. Limpiar el sistema de lubricación. |

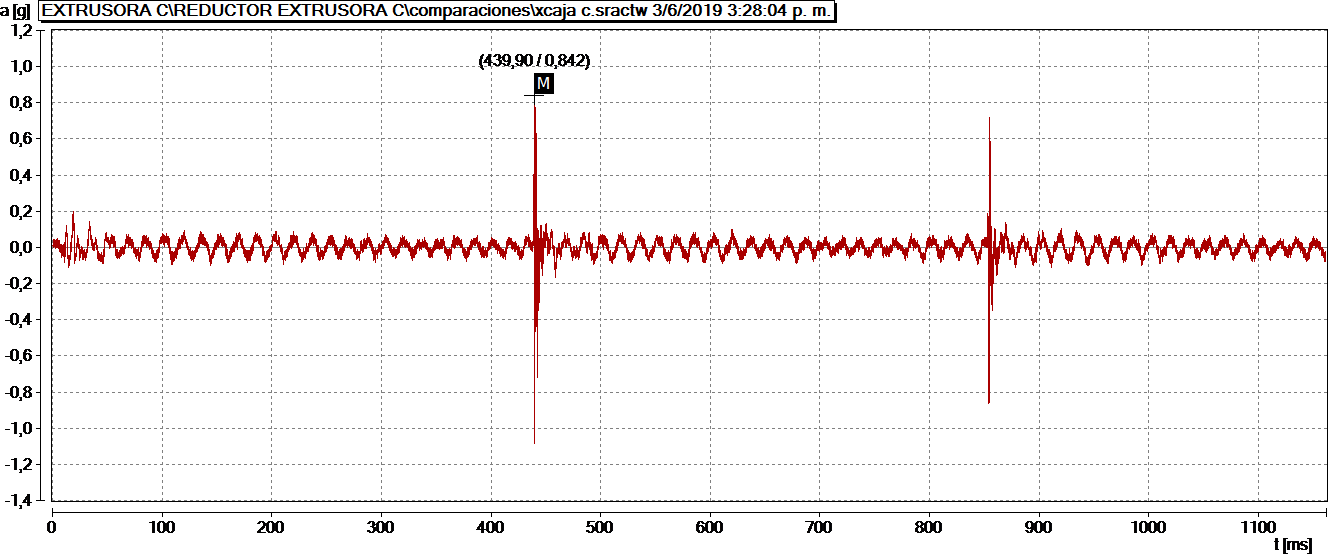

| DIENTES ROTOS | Onda de tiempo con patrón de impactos sincrónicos con 1X del engranaje dañado. | Sobrecarga, fatiga, ajustes y tolerancias. | Evaluar condición operacional, análisis de materiales. |

| FALLAS DE ENSAMBLE O DE FABRICACIÓN | Incremento del componente de frecuencia 1XFE con bandas laterales de 1XRPM, presencia de frecuencias de caza de dietes HFT o de ensamble de fase FA. | Defectos de fabricación en la geometría y/o materiales. Superficie de dientes irregulares. Cambios del patrón de desgaste original. | Mejorar sistema de control de calidad y los procedimientos de mantenimiento. |

Otras tecnologías predictivas

El análisis de fallas en cajas de engranajes muchas veces comprende el estudio de diversas variables y múltiples síntomas, por ello es necesario siempre configurar programas de monitoreo de condición integrales que comprendan el análisis de vibraciones, análisis de envolventes de aceleración, el análisis de ruido ultrasónico, la tribología o análisis físico químicos de lubricantes y la termografía infrarroja, todas estas herramientas predictivas orientadas a determinar los síntomas del desgaste y la fricción, elementos comunes en la mayoría de los modos de fallas de las cajas de engranajes industriales.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más