Tareas previas a la alineación de ejes con láser

Al realizar alineación de ejes con láser, existen una serie de tareas que se deben realizar previamente con la intención de asegurar que todo salga según lo planeado y que el eje quede bien alineado sin problemas. Le invitamos a que siga leyendo para aprender cuáles son las tareas previas a la alineación de ejes con láser.

Riesgos laborales durante la alineación de ejes

El alineamiento de ejes de máquinas, al igual que muchas otras actividades que se realizan en el ámbito industrial, expone al personal a ciertos riesgos laborales. Estos riesgos deben ser atendidos antes de comenzar con las tareas de alineado de ejes con la intención de eliminarlos o al menos minimizarlos.

Algunos riesgos presentes a la hora de realizar alineación de ejes con láser son:

- Riesgo de quedar atrapado entre partes.

- Riesgo de quemaduras debido a contacto con partes calientes.

- Riesgo de electrocución.

- Riesgo de caída.

- Riesgo de caída por objetos.

Existen otros riesgos asociados al alineamiento láser de ejes. Si desea aprender más sobre los riesgos laborales al realizar esta y otras tareas de inspección de activos puede hacerlo visitando nuestra formación en riesgos laborales.

Por otro lado, las tareas previas a la alineación de ejes con láser que permiten eliminar o minimizar dichos riesgos son:

- Conocer los equipos de protección individual que se deben usar durante el alineado de ejes.

- Hablar con los responsables de seguridad y salud laboral para asegurar que la máquina está consignada y no hay riesgo de que la máquina se ponga en marcha.

- Como parte de la consignación se deben desconectar tanto la alimentación eléctrica de la máquina como los accionadores de la misma siempre que sea posible. En algunos casos, incluso se usan candados para limitar el accionamiento de la máquina.

- También se recomienda identificar la máquina como consignada utilizando las etiquetas correspondientes.

Coordinación de actividades en planta

Cuando se van a realizar actividades de alineamiento de ejes de máquinas en una planta es necesario previamente coordinar las actividades con la empresa a la que se le ofrece dicho servicio.

Esta coordinación incluye:

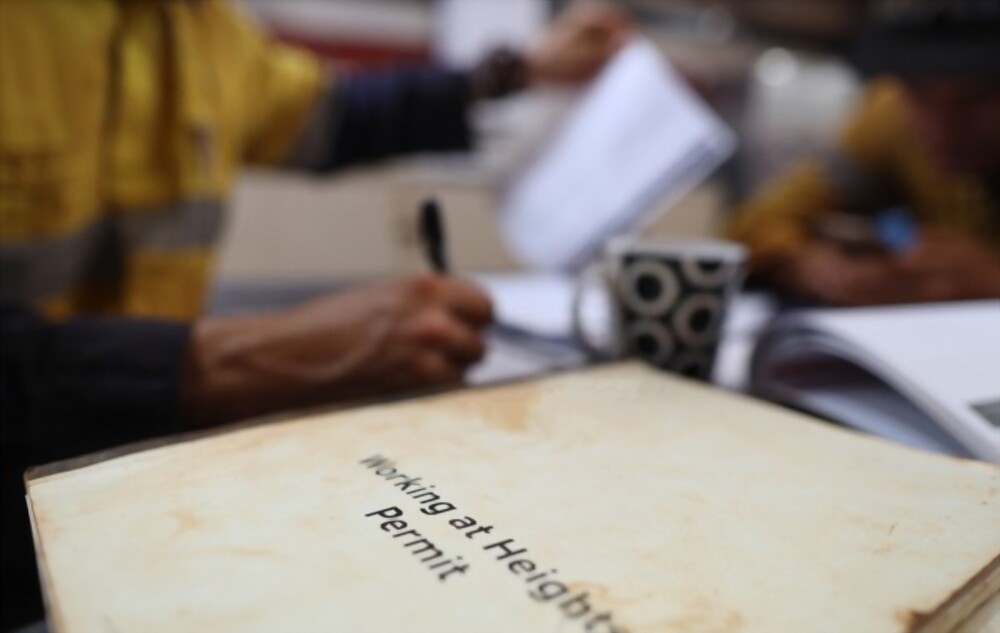

- Definir los documentos necesarios para poder acceder sin problemas a las áreas donde se realizará la alineación de ejes. Esto incluye permisos para trabajos en altura.

- Informar sobre los riesgos laborales y las medidas que se deben tomar para eliminarlos o minimizarlos. Esto debe incluir procedimientos y rutas de escape en caso de emergencias.

- Solicitar fotografías de las máquinas que se van a alinear siempre que sea posible. Esto permite seleccionar el tipo de abrazaderas de montaje del alineador correspondientes al tipo de acople.

- Solicitar la información sobre la máquina necesaria para realizar el proceso de alineamiento de ejes correctamente.

Información necesaria de la máquina

Dentro de la información que se debe coordinar con la empresa, una de las partes más importantes es la información sobre la máquina que facilitará la alineación de ejes. Esta información incluye:

- Tipo de acople que utiliza la máquina.

- Tipo de eje de la máquina, por ejemplo, eje cardán.

- Ubicación de la máquina y forma de acceso a la misma.

Verificación de pata coja

La pata coja en máquinas rotativas es un problema que es importante detectar para corregirlo antes de que cause daños graves sobre dichas máquinas.

Se recomienda medir la posibilidad de que exista pata coja o pie cojo antes de realizar la alineación de ejes porque este problema puede ser una causa de la desalineación, por lo que puede también afectar al resultado de la alineación que se realiza. Para hacerlo, se realizan los pasos siguientes con el alineador laser:

- Se colocan laser y sensor sobre el eje y se selecciona una función que permite medir lo que sube el equipo al aflojar un tornillo de la base o soporte.

- Se repite este proceso con las 4 o 6 patas que tenga la máquina.

El equipo calcula la distancia que se mueve el motor y determina si existe pata coja. Si el resultado se encuentra entre 0.0508 milímetros (0.002 pulgadas) y 0.0762 milímetros (0.003 pulgadas) entonces existe pata coja.

Lee más sobre el problema de pata coja o pie cojo en máquinas rotativas.

Pre-Alineación

Una vez que todos los pasos anteriores se han completado y solo falte realizar el alineamiento de ejes, se deben tomar las siguientes medidas:

- Quitar protección del eje para tener acceso al mismo. Esto generalmente se solicita y lo realiza el personal de la planta.

- Como el eje suele estar muy sucio, se debe limpiar para garantizar la precisión del alineamiento de ejes y proteger la integridad del equipo.

- Se recomienda colocar un trapo bajo la protección porque suele haber mucha grasa que puede contaminar los equipos.

- Si al medir pata coja se detecta que existe, se recomienda corregirla.

Ahora bien, el término pre-alineación se refiere a un proceso de alineamiento de ejes que se recomienda en caso de detectar pata coja durante la corrección del problema o en caso de que la desalineación presente sea muy severa. Esto se puede realizar rápidamente con un reloj comparador y permite agilizar el proceso de alineación de ejes final.

Además, ayuda a asegurar que el láser incida perfectamente en el centro del sensor para que en el caso de que la desalineación sea muy severa, se pueda ir corrigiendo a medida que el láser quede fuera del área de captación del sensor.

Para facilitar el proceso en estos casos, también es posible utilizar una función del equipo de alineación de ejes llamada “extend range”, la cual permite ampliar el rango de medición en caso de desalineaciones severas. Con esta función se informa al equipo del punto donde el láser se sale del rango del sensor, luego se lleva nuevamente al láser dentro del rango y se sigue midiendo hasta que se vuelve a salir. Se repite el proceso hasta tomar las medidas y ángulo suficientes para que el equipo sea capaz de elaborar la circunferencia de alineación. Para entender mejor el proceso puedes ver este video en nuestro canal de YouTube.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más